- Магнитные клещи для дефектоскопии

- Преимущества магнитной дефектоскопии

- Стальные контрольные грузы

- Задать вопрос менеджеру

- Стальные контрольные грузы

- Общие характеристики

- Эксплуатация контрольных грузов

- Хранение контрольных грузов

- Груз для проверки подъемной силы магнитов

- Груз для проверки

- Груз для проверки

- Тарировка динамометрических ключей

Магнитные клещи для дефектоскопии

Магнитный неразрушающий контроль — метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами или на определении магнитных свойств объекта контроля. Магнитная дефектоскопия это выявление дефектов типа нарушения сплошности материала объекта контроля методами магнитного НК. Для проведения дефектоскопии используются специальные магнитные клещи, которые позволяют провести метод одному человеку.

Магнитные клещи (электромагниты)

По способу получения первичной информации различают следующие методы магнитного контроля:

- магнитопорошковый (МП),

- магнитографический (МГ),

- феррозондовый (ФЗ),

- индукционный (И).

Неразрушающий контроль целостности поверхности металлических изделий производится методом магнитной дефектоскопии.

Портативные магнитные дефектоскопы (магнитные клещи) — предназначены для проверки объектов в лабораториях, цехах, а также в «полевых» условиях.

Подробнее о стационарных магнитных дефектоскопах Вы можете прочитать здесь.

Преимущества магнитной дефектоскопии

Магнитная дефектоскопия не занимает много времени и проводится довольно просто. Применение такого метода возможно только для исследования изделий из ферромагнитных металлов.

Магнитопорошковый метод контроля основан на регистрации магнитных полей рассеяния, возникающих над дефектами или на определении магнитных свойств объекта контроля. При проведении контроля используются индикаторные чернила (суспензии) либо сухие порошки из ферромагнетика.

Магнитопорошковый метод применяют для обнаружения поверхностных и подповерхностных дефектов в объектах различной формы и размеров изготовленных из ферромагнитных материалов. С его помощью могут быть выявлены трещины различного происхождения: волосовины, закаты, непровары сварных соединений и другие дефекты шириной раскрытия несколько микрометров. Метод может быть использован для контроля объектов с немагнитным покрытием.

На деталь или интересующее место конструкции наносится индикаторная жидкость (суспензия) либо магнитный порошок. Объект необходимо намагнитить, так что индикатор может образовать на поверхности рисунок — порошок притягивается именно к тем местам, где есть какие-либо повреждения целостности поверхности. Результат лучше оценивать при хорошем освещении с применением увеличительного стекла, чтобы увидеть и обозначить даже мельчайшие дефекты.

Портативные магнитные дефектоскопы (магнитные клещи Magnaflux или электромагниты) могут быть нескольких типов:

- Одни обеспечивают только переменное поле (Magnaflux Y6).

- Другие импульсное постоянное поле (Magnaflux Y8 с батарейным питанием).

- Универсальные модели, которые при помощи встроенного конвертера напряжения могут вырабатывать как переменное так и постоянное магнитное поле (Например, Magnaflux Y7).

Переменное поле более эффективно при обнаружении поверхностных дефектов и менее эффективно при поиски подповерхностных трещин, но при этом детали после проведения контроля с применением переменного магнитного поля легче размагнитить. Постоянное позволяет выявить дефекты. Также разработаны постоянные магниты развивающие большую напряженность магнитного поля (Например, постоянный магнит MAGNAFLUX YM-5).

Преимущество магнитных клещей Magnaflux заключается в том, что дефектоскопию может проводить один человек. За относительно небольшой промежуток времени он в состоянии проинспектировать внушительный объем оборудования. Расстояние между полюсами до 35 см позволяет исследовать объекты большой толщины. Кривизна их также может быть различна.

Наибольшей популярностью портативные магнитные дефектоскопы — магнитные клещи, электромагниты — пользуются в областях, где необходимо осуществлять постоянный контроль целостности изделия. Например, к ним можно отнести объекты нефтяной, газовой, судостроительной, судоремонтной, атомной, авиационной, аэрокосмической отраслям, при экспертизе промышленной безопасности, где от состояния оборудования напрямую зависит безопасность персонала, а также экология.

Также, в нашем каталоге представлена размагничивающая установка, которая может использоваться и при проведении техобслуживания машин и механизмов в цехах и на станциях.

Закажите магнитные клещи Magnaflux на нашем сайте прямо сейчас. Для этого Вам необходимо заполнить форму на нашем сайте или позвонить нам по телефону (812) 923-56-10.

Источник

Стальные контрольные грузы

Задать вопрос менеджеру

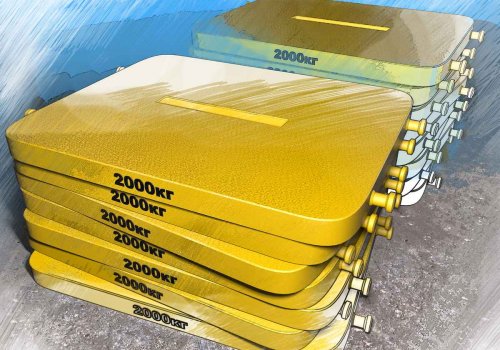

Стальные контрольные грузы

Наша компания проектирует и изготавливает контрольные (испытательные) грузы для тестирования динамических, статических испытаний грузоподъемных машин и для настройки контроля приборов безопасности. Каждый комплект контрольных грузов изготавливается под заказ с учетом оборудования, эксплуатируемого на предприятии Заказчика и его индивидуальных пожеланий и требований.

Стальные контрольные грузы представляют собой штатив, на который устанавливаются груза различной массы выполненные со сквозным по центру отверстием и бобышками с торцов, служащими для связи с элементами строповки. Комбинируя груза, можно получить массу, необходимую для испытаний каждого из кранов, эксплуатируемых в организации.

Стальные контрольные груза имеют наборную конструкцию. Каждый набор состоит из:

- Одного или нескольких больших стальных штативов;

- Одного или нескольких малых стальных штативов;

- Стальных грузов(плит) массой от 5 кг до 2 тонн.

Купить стальные контрольно — испытательные грузы у компании ООО «ЗВО», вы можете оформив заявку на сайте в форме обратной связи или позвонив по телефону +73479248266.

Сертификат соответствия на контрольные грузы для статических и динамических испытаний подъемных механизмов и прочих конструкций. «ГК». Серийный выпуск.

Регистрационный номер РОСС RU.32001.04ИБФ1.ОСП17.09126

Общие характеристики

Изготавливаются стальные испытательные (контрольные) груза из стали Ст3сп, а штативы из высокопрочной стали.

| Рабочий температурный диапазон: | от -50 до +100°С |

| Срок службы (при условии надлежащей эксплуатации и своевременного ремонта): | 30 лет |

| Точность от номинальной массы: | ± 0,5% |

| Гарантийный срок: | 1 год |

Преимущества стальных контрольных грузов заключается в: их небольших габаритах, а также постоянству массы, по сравнению с аналогичными грузами из железобетона.

Из недостатков стальных грузов — достаточно высокая цена.

Эксплуатация контрольных грузов

При использование одного штатива:

При проведении испытаний крана необходимо набрать определенную массу при помощи грузов, входящих в набор. Перечень грузов для каждой испытательной массы приведен в паспорте на изделие.

Каждый груз поднимается за четыре бобышки при помощи стропы «паук» и устанавливается на штатив через центральное отверстие груза. После набора необходимои массы крюк крана вдевают на хомут штатива.

При использование двух малых и одного большого штатива сборка производится следующим образом:

Два малых штатива устанавливаются на большой штатив с двух сторон. После этого на малые штативы устанавливаются наборы грузов. Набрав необходимую массу, осуществляется подъем большего штатива крюком крана.

Рекомендуется использовать четырехветвевую канатную петлевую стропу при наборе испытательных грузов.

Хранение контрольных грузов

Рекомендуется хранить набор контрольных грузов в сухом отапливаемом помещении. Допускается хранение на открытом воздухе под навесом.

При длительном хранении между соприкасающимися поверхностями грузов и штатива необходимо подкладывать деревянные проложки, чтобы избежать смерзания из-за низкой температуры и влажности, а так же появление коррозии.

Контрольные груза в наборе требуют поверки (проверки массы) один раз в три года. Проверку массы необходимо проводить силами метрологической лаборатории, имеющих аттестованное весовое оборудование (платформенные весы, динамометры). В случае необходимости калибровки контрольного груза снимаются крышки калибровочных отсеков и извлекаются или добавляются калибровочные материалы.

Источник

Груз для проверки подъемной силы магнитов

Производитель: ITW Magnaflux, Великобритания

Тарированный груз для проверки подъемной силы магнита — весом 4,5 кг.

Груз для проверки подъемной силы магнита — весом 4,5 кг. Груз представляет собой металлическую пластину 50×100×24 мм и предназначен для проверки подъемной силы магнитов Y6 и Y7 (при переменном магнитном поле).

Груз для проверки подъемной силы магнита — весом 18 кг. представляет собой металлическую пластину 50×100×96 мм и предназначен для проверки подъемной силы магнитов, Y6, Y7 и Y8 (при постоянном магнитном поле).

Оформить покупку в интернет-магазине. Вам необходимо добавить продукцию в электронную корзину, заполнить короткую заявку и отправить её нам.

Обратится к специалистам «А3 Инжиниринг». Написать на электронную почту, в WhatsApp, или позвонить по номеру телефона. Указать какая товарная позиция вас интересует, а также количество единиц, и получить счет на оплату.

Посетить наш офис, где можно протестировать продукцию, а после оформить заказ.

Наша компания работает с надёжными курьерскими службами, ответственными транспортными компаниями, что позволяет организовать обслуживание клиентов на высшем уровне. Доставка осуществляется по всей территории РФ, Казахстана и Беларуси.

Вы сами выбираете подходящую компанию для получения товара − «Деловые линии», ПЭК, СДЭК «СПСР-экспресс», DHL, «Курьер Сервис», «Грузовозофф». Стоимость доставки зависит от удалённости пункта назначения от нашего склада.

Мы принимаем оплату безналичным способом. Вам необходимо осуществить перевод средств на расчётный счёт нашей компании. Все документы будут подготовлены максимально быстро − за 60-90 минут.

Вместе с продукцией вы получаете:

- оригинал выставленного счёта;

- товарную накладную;

- счёт-фактуру.

Также к товару прилагаются официальные документы − инструкция, гарантийный талон, свидетельство о калибровке или поверке, если эти процедуры проводились. Узнать больше можно, позвонив нам по номеру +7 (800) 500-59-46.

Источник

Груз для проверки

Срок поставки: В наличии

Груз для проверки подъемной силы магнитов

Груз для проверки

Груз для проверки магнитов, подъемной силы магнитов Magnaflux служит для тестирования подъемной силы электромагнитов переменного и постоянного тока, а также постоянных магнитов. Представляет собой металлическую пластину изготовленную из конструкционной стали. Каждый груз имеет маркировку и идентификационный номер. Поставляется с сертификатом о калибровке.

- Груз для проверки подъемной силы магнита весом 4,5 кг. представляет собой металлическую пластину 50×100×24 мм и предназначен для проверки подъемной силы магнитов Y6 и Y7 (при переменном магнитном поле).

- Груз для проверки подъемной силы магнита весом 18 кг. представляет собой металлическую пластину 50×100×96 мм и предназначен для проверки подъемной силы магнитов YM5 , Y6 , Y7 и Y8 (при постоянном магнитном поле).

Испытание состоит в том, что мы помещаем магнит на сертифицированный груз для проверки. Груз имеет идеально ровную, отполированную поверхность. Расстояние между ножками магнита не более 300 мм друг от друга. Подключается магнит к источнику питания. Включается питание и вертикально поднимается груз. Если магнит поднимает груз, то он пригоден для использования (в целях максимальной объективности испытание повторяем трижды). Соответствует стандартам ASME Section V, Article 7, ASTM E 709, ASTM E 1444, MIL-Std.271 E&F, NAVSEA-TB-T9074-AS-GIBO 10/271. Грузоподъемность одного и того же магнита зависит от типа, формы и температуры груза. Грузоподъемность электромагнитов сильно снижается при ухудшении магнитных свойств поднимаемых грузов. А также при повышении температуры.

Источник

Тарировка динамометрических ключей

| Страница 1 из 2 | 1 | 2 | > |

09.07.2013, 15:34

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

| 4.26. Заданное проектом натяжение болтов следует обеспечивать затяжкой гайки или вращением головки болта до расчетного момента закручивания, либо поворотом гайки на определенный угол, либо другим способом, гарантирующим получение заданного усилия натяжения. Порядок натяжения должен исключать образование неплотностей в стягиваемых пакетах. |

4.27. Динамометрические ключи для натяжения и контроля натяжения высокопрочных болтов необходимо тарировать не реже одного раза в смену при отсутствии механических повреждений, а также после каждой замены контрольного прибора или ремонта ключа.

4.28. Расчетный момент закручивания М, необходимый для натяжения болта, следует определять по формуле

М = КРd, H · м (кгс · м), (1)

где К — среднее значение коэффициента закручивания, установленное для каждой партии болтов в сетификате предприятия-изготовителя либо определяемое на монтажной площадке с помощью контрольных приборов;

Р — расчетное натяжение болта, заданное в рабочих чертежах, Н (кгс);

d — номинальный диаметр болта, м.

| Е.4 Коэффициент закручивания определяют путем измерения фактического крутящего момента, приложенного к гайке, в момент достижения в теле болта нормативного усилия натяжения. Коэффициент закручивания К определяют по формуле К=1000 M / (N*d) где M — фактический крутящий момент, приложенный к гайке, создающий в теле болта нормативное усилие натяжения, Н·м; N — нормативное усилие натяжения болта, принимаемое по таблице Е.1, Н; d — наружный диаметр резьбы болта, мм. |

Значения нормативных усилий натяжения для болтов различных классов прочности приведены в таблице Е.1.

Таблица Е.1 — Нормативные усилия натяжения болтов для определения коэффициента закручивания

.

Е.5 Для испытаний допускается использовать испытательное оборудование, позволяющее одновременно фиксировать приложенный к гайке крутящий момент и возникающее в теле болта усилие натяжения независимо от принципа действия оборудования и способа регистрации указанных характеристик. Допускается определять указанные характеристики расчетом на основании непосредственного измерения других показателей, связанных с определяемыми характеристиками научно обоснованными аналитическими зависимостями.

Погрешность измерений или определения характеристик должна быть не более: усилия натяжения ±1%; крутящего момента ±5%.

Е.6 При проведении испытаний крутящий момент должен быть приложен к гайке. Закручивание гайки проводят плавно, без рывков со скоростью не более 10 об/мин. При закручивании гайки головка болта и шайба под гайкой не должны проворачиваться.

Есть разница между СНиП и ГОСТ.

В СНиП номинальный диаметр, а в ГОСТ наружный диаметр резьбы. Не знаю пока как здесь быть.

Это большой вопрос .

Фактически необходимо проводить Х испытаний до достижения указанной погрешности измерений.

С методикой определения погрешности от количества испытаний не знаком. Вернее не помню и лень вспоминать. Поищите сами.

Подозреваю, что в большинстве случаев испытания фальсифицируются или закупается соответствующее оборудование (оно просто должно продаваться, хотя не искал) для тарировки ключей.

Источник