- Дефекты при лазерной резке металлов: брак в фото и способы его устранения

- Как выглядит брак и как его избежать

- Грат при резке металлов лазером

- Рекомендованные сообщения

- Присоединяйтесь к обсуждению

- Сейчас на странице 0 пользователей

- Похожие публикации

- Лазерный мир

- 4 способа улучшить кромку при лазерной резке

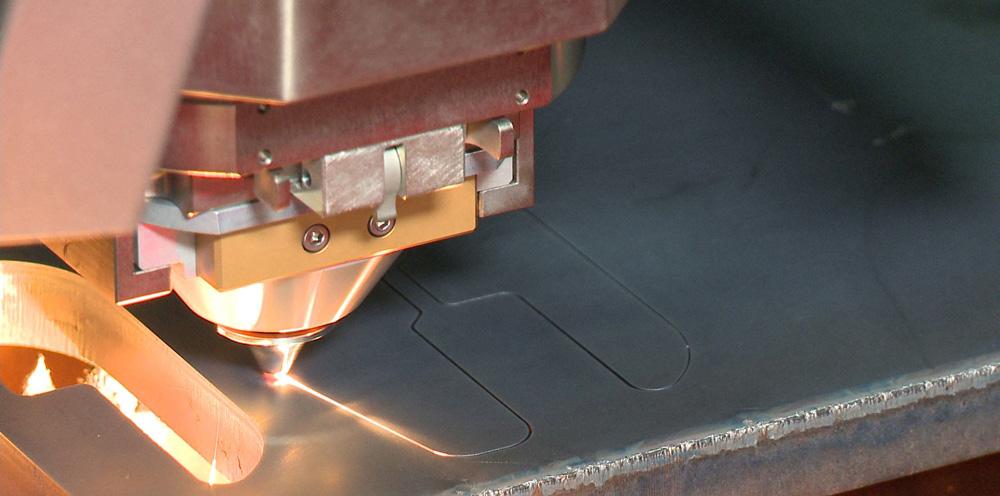

Дефекты при лазерной резке металлов: брак в фото и способы его устранения

Резка при помощи лазера – высокоточный способ раскроя. При правильных настройках оборудования и внимательности оператора вероятность брака на выходе практически нулевая. Как и необходимость дополнительной обработки. Однако существует человеческий фактор, и незначительной, на первый взгляд ошибки достаточно, чтобы деталь или заготовка не соответствовали чертежам или требованиям заказчика. Причины появления дефектов, способы их устранения рассматриваем в статье.

Как выглядит брак и как его избежать

Грат с крошками, выбоины на поверхности металлического листа/заготовки появляются при низком положении фокуса (в минусе от номинала), налипание крошек происходит на высокой скорости и избыточном давлении кислорода. Метод устранения: понизить скорость резки на 5-10 %, поднять фокус в + от предыдущего значения.

Образование раковин, выдувание металла – последствие работы с высоким давлением режущего газа, с неправильно подобранными скоростью и мощностью. Дефект возможен, если не откалибровано расстояние до металла. Вероятность подобного брака сводится к нулю, если понизить скорость на 10%, давление на 1 бар, мощность на 5%.

Разрыв металла со стороны врезания на сечении 14-20 мм, большой кратер при прокалывании. Такой брак – следствие низкого положения фокуса, возможно неправильное расстояние d, неправильные параметры врезания «Твр», «р», «RC»,»Тпр», большое сопло дюзы. Чтобы не допустить бракованной партии и купить лазерную резку металла нужного качества, требуется увеличить фокус, поднять или опустить d (с шагом 0.2 мм в зависимости от последующего результата), поменять дюзу с меньшим соплом, сбросить параметры врезания на номинал.

Еще один вариант брака из-за неправильно настроенного оборудования – крупные гребешки, скос, высокая ребристость, которые не убираются фокусом. Причины – высокое давление режущего газа, неправильно подобрана мощность, высокая скорость; если по 1 стороне, то проблема с линзой, соплом. Способы устранения: понизить: скорость резки на 5-10%, давление на 0.1-0.3 бар, мощность на 10 %; если по 1 стороне — почистить линзу, поставить новую дюзу по сечению.

Заваривание отверстий по среднему контуру, сильное оплавление, не прорезание на обратной стороне могут образоваться, если поверхность листа неоднородная, ржавая или происходит перегрев детали в процессе резки. В зависимости от причины следует зачистить лист, увеличить время продувки и время охлаждения углов

Лист не прорезается по одной стороне. Это следствие не отцентрированного сопла, возможен дефект линзы и поверхности и сопла дюзы. Чтобы не забраковать партию сырья необходимо центрировать сопло, почистить или заменить линзу, поставить новую дюзу.

Очевидный дефект – прожиг заготовки, вкрапления и выбоины на срезе, при резке происходит закипание шлака и выплескивание его наружу, как следствие не прорезание. Причина – вкрапления в металле, неоднородная структура заготовки. Именно поэтому к давальческому сырью, поступающему от заказчика и выдвигаются определенные требования. Невозможно получить деталь высокой точности с идеальными параметрами, если «исходник» недостаточно качественный. Наладкой возникшую проблему решить нельзя. Как вариант можно прорезать данный участок на очень низкой скорости порядка 30-40 %.

Оплавление по среднему контуру (заусенец), расплавление и выдувание металла на обратной стороне S=14-20 мм могут возникнуть при резке лазером на высокой скорости, с большим давлением реж. газа, с низким положением фокуса. Во избежание брака целесообразно понизить скорость резки на 5-10 %, поднять фокус в + от предыдущего значения, снизить давление на 0.1 бар.

Отклонения от плоскостности сверх допускаемых значений возникает при высвобождении внутренних напряжений металла при резке, неправильном хранении сырья. Единственный способ устранить дефект – правка деталей.

Как видите, главные преимущества лазерной резки металла могут исчезнуть, если работу выполняют с нарушением технологий работ, неграмотной настройкой. Поэтому важно доверять сырье и раскрой специалистам, который обнаружат возможный брак на ранних этапах, выполнят изменение программы, обеспечат точность. Только так реально получить качественные, соответствующие чертежам детали и не использовать сырье в убыток себе.

Источник

Грат при резке металлов лазером

Рекомендованные сообщения

Присоединяйтесь к обсуждению

Вы можете опубликовать сообщение сейчас, а зарегистрироваться позже. Если у вас есть аккаунт, войдите в него для написания от своего имени.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Похожие публикации

Приветствую!

В общем, нужно сделать много фанерок с торцом под 45 градусов, что бы в итоге получился, грубо говоря, короб без видимых стыков и прочего. Как вы понимаете, при большой погрешности будут либо большие зазоры снаружи, либо внутри.

Вот, думаю, как бы делать массово и хотя бы в полуавтоматическом режиме.

Думал уж головку станка нагнуть — но долго целый узел переделывать под возможность поворота.

Мож кто что подскажет? =)

Ну и усложним вопрос — ещё ннадо под 35.615 градусов

Добрый день! Столкнулась с такой ситуацией. Заказчик привёз акрил литой 10мм на лазерную резку. Начинаю резать, и получается гладкий черный торец. Попробовали гравирнуть, тоже не тот эффект, что ожидается от литья. Кто-то сталкивался с таким материалом? Труба 100w. Скорость 4, мощность 55/55.

Добрый день!

Приобрели новый лазер для резки акрила 3-18 мм у одной питерской компании. Трубка Reci 150 ВТ, поле 60х90.

С первого раза нормально запустить не получилось, край у акрила ребристый, не совпадает точка входа и конца резки. Фото приложил. Чем выше скорость, тем сильнее ребристость. Слева на право — скорость 10, 20, 40. Играли с мощностью, от нее ребристость не зависит, только от скорости.

Сегодня-завтра приедут донастраивать, пуско-наладку еще не принял. Форум, конечно, о схожих проблемах почитал. Но тем не менее спрошу.

1) Правильно я понимаю, что такой край это не нормально?

2) В чем проблема и на что еще обратить внимание при приемке пуско-наладки? Боюсь принять станок, а через три дня проблема опять всплывет.

3) Какая нормальная скорость для резки, чтобы был ровный край, при условии, что трубка RECI150 ВТ, абсолютно новая. На какой скорости режете? При 10 результат вроде более менее приемлемый, но, как мне кажется, это не очень хорошая скорость для резки акрила такой толщины.

Источник

Лазерный мир

4 способа улучшить кромку при лазерной резке

Качество красок в лазерной резке значительно улучшилось за десятилетия, и многие из этих улучшений исходят из четырех областей: лучшие материалы, сопла, контроль процесса и качество луча.

Достижения в системах управления, мониторинг процесса и качество луча улучшают режущие кромки даже в чрезвычайно толстом материале.

Лазеры стали настоящей рабочей лошадкой по обработке металлов, и они никогда не были более производительными. Они вырезают детали на беспрецедентных скоростях, что делает автоматизацию обработки материалов еще более важной. Вся высокая скорость резания в мире может не оказывать существенного влияния на общее время цикла, если лазер простаивает в течение длительного времени, ожидая, что операторы будут загружать листы и выгружать детали.

Подобное мышление также относится к качеству кромок. Качество кромки, конечно, субъективно. Механик будет смотреть на лазерную резку и обнаруживать, что качество кромки не очень хорошее. С другой стороны, сварщик может смотреть на ту же самую часть и видеть гладкое, последовательное, качественное преимущество. Несмотря на это, требования к приложениям диктуют то, что считается «качеством», лазер может закончить резку пакета деталей в мгновение ока, но что делать, если эти части необходимо отправить на вторичную операцию снятия заусенцев?

Резка со скоростями в столькими дюймами в минуту велика, но общее время цикла может не сильно измениться, если детали попадают в заторможенное узкое место удаления грата. Чтобы обеспечить лучший рез, операторы исторически должны были изменять параметры программы резки, такие как скорость резки вокруг острых углов, но иногда они обнаруживали, что это заняло больше времени, чем просто отправка всего прогона через систему удаления грата.

С конца 1990-х и начала 2000-х годов многое изменилось. Режущие лазеры эволюционировали до такой степени, что во многих случаях даже толстые части, выходящие со стола резки, могут пропускать вторичные операции снятия грата — не требуется ручная настройка параметров резания. Эти улучшения были достигнуты главным образом благодаря достижениям в четырех областях: качество материала, технология сопел, контролю процесса и качеству луча (см. Рисунки 1 и 2).

- Улучшенный материал

В течение последних 15 лет более мощные лазеры позволили изготовителям разрезать более толстый материал, но иногда ухудшалось качество края. Вначале трудно было получить толстый материал с гладкой поверхностью фрезеровки и соответствующей композицией состава металла, которая бы позволила лазеру разрезать ровный гладкий край.

Производители стального проката видели рост спроса и начали выпускать более подходящий для лазерной лазерный резки материал. Сегодня для предприятий, обрабатывающих 0,5-дюймовую и даже более толстую сталь, легко доступны материалы для лазерного качества уровня фрезеровки.

Способность мощных лазерных машин вырезать более толстые материалы вынуждали режущие сопла также совершенствоваться. Усовершенствования включали соосные проточные сопла для резки стали кислородом. При резке кислородом поток вспомогательного газа очень низкий — от 0,5 до 2,0 кубических футов в минуту. Коаксиальные или двойные форсунки допускают плавный и постоянный поток газа в разрез, что обеспечивает хорошее качество кромок в стали толщиной от 0,5 до 1,25 дюйма.

Эта технология не ограничивалась кислородной резкой. Азотная газовая резка стала более популярной благодаря мощной лазерной способности разрезать на высоких скоростях тонкие материалы. Резка азотом оставляла свободную от оксида кромку, которая была готова к сварке или окраске.

Недостаток азота заключался в том, что для удаления материала требовался очень высокий расход газа, поэтому ему требовалось сопло большого диаметра и подача азота под высоким давлением для резки на более высоких скоростях и в более толстых материалах. Чтобы решить эту проблему, усовершенствования сопел помогли создать оптимальную динамику потока. Углы конуса внутри сопла создавали коаксиальный поток для резки под высоким давлением с наименьшим количеством турбулентности в самой зоне резки. Эти исследования и разработки сыграли огромную роль в разрешении лазерам разрезать детали с использованием азота, оставив их без шлаков и с последовательным и гладким краем.

- Лучшее управления процессом

По мере того как лазеры становились более мощными и начали резать более толстые материалы, становилось все труднее достичь свободной от шлаков, с хорошим качеством кромок деталей. Специалисты по лазерной резке увидели это и начали заставлять контроллеры больше, чем просто запускать программу; Они сделали обработку более простой и надежной без необходимости использования опытного оператора.

Фигура 2

Сегодняшние лазеры могут вырезать разнообразные толщины во многих материалах и обеспечить чрезвычайно хорошее качество кромки, гладкое и достаточно однородное, чтобы его не нужно было отправлять через вторичную операцию снятия грата.

Высокомощные лазеры имели возможность резки тонких материалов с высокой скоростью, используя азот в качестве вспомогательного газа, оставляя без оксида края. Однако вначале некоторые из этих частей по-прежнему нуждались в вторичной операции по удалению небольших кусков шлака, оставшихся на острых углах, когда все еще на высокой мощности, лазер замедлялся, чтобы сделать резкий поворот. Чтобы устранить вторичное снятие заусенцев, программистам пришлось бы сменить режим работы лазера, чтобы использовать меньшую мощность, скорость и частоту на каждом углу. Это заняло много времени на стороне программирования, и поэтому вскоре они поняли, что более эффективно очищать края после резки, а не тратить время на программирование.

Сегодняшние контроллеры автоматизируют все это. Они подсчитывают величину мощности, скорости и частоты, чтобы понижаться в зависимости от скорости, с которой режущая голова движется в угол, и повышаться, когда она разгоняется за углом. Это позволяет избежать перегрева и препятствует образованию грата ков в углах (см. Рис. 3).

Тем не менее, лазер не может достичь хорошего качества кромок без хорошей прошивки. Старые машины сработали с запрограммированным временем пирсинга. Если пирсинг не пробивал материал в запрограммированный промежуток времени, машина все же начинала резать, только для создания плохих и, возможно, непригодных для использования деталей. Таким образом, операторы устанавливали чрезмерно длинные периоды пирса, чтобы обеспечить проникновение насквозь. Это добавило много секунд для каждого пирса, что продлевало общее время цикла для прогона.

В старых системах фактическая резка также выполнялась заданной программой, которая не могла адаптироваться к непредвиденным изменениям условий резания. Если в результате работы создавались бтакованные детали, операторы по-прежнему обнаруживали, что выбрасывают детали с плохими краями и вырезают дополнительные детали.

Именно здесь мониторинг процесса помог заполнить нужную ситуацию. Используя датчики света, встроенные в машину, контроллеры теперь контролируют лазерную резку в реальном времени. Мониторинг процесса позволяет машине «смотреть» пирсинг и резку, а также корректировать, чтобы процесс мог продолжаться для обрабатывать используемых деталей. При контроле пирса контроллер наблюдает за пирсом, ощущает, когда он проходит через материал, и только затем начинает резку деталей.

Мониторинг процесса также включает обнаружение разгара кромок и образования плазмы. Используется при резке стали с кислородом, чтобы детектировать разгара кромок от перегрева, когда материал горит неустойчиво, что приводит к плохому качеству кромок. Контроллер видит это и делает необходимые корректировки, чтобы слегка охладить разрез, временно уменьшая мощность и замедляя работу, прежде чем продолжить с большей скоростью.

Подобно обнаружению разгара кромок, плазменная детекция используется с резкой азота. При резке нержавеющей стали или углеродистой стали азотом лазер расплавляет сталь, а вспомогательный азотный газ эвакуирует расплавленный материал, оставляя свободный от оксида край. Однако, если лазер слишком быстро режет, он поворачивает на резкий угол, или его фокус немного уходит, вы рискуете «потерять срез» — получить непрорез- и создаете непригодные детали.

Когда это происходит, азот и расплавленный материал создают плазму. Датчик обнаружения плазмы обнаруживает эту частоту света и подсчитывает, что рез скоро будет потерян, прервется. В этот момент машина замедляет скорость подачи на заданное расстояние до того, как будет возвращаться обратно без потери разреза. Результат: система продолжает производить хорошие детали с чистыми краями.

- Новые лазеры, новые параметры луча

OEM-производители потратили миллионы долларов в исследования и разработки, чтобы улучшить качество лазерного луча. Благодаря лучшему лучу лазер позволяет более стабильно и качественно отрезать сталь, нержавеющую сталь и алюминий. На протяжении десятилетий большая часть этой работы была сфокусирована на CO2-лазерах, но в последние годы R & D также подтолкнула исследования и разработки для твердотельных лазеров, включая волоконный лазер и, в последнее время, технологию с прямыми диодами.

CO2-лазер изменил технологию изготовления металла. Он добрался до нас, где мы находимся сегодня. Волоконный лазер зарекомендовал себя следующим поколением лазерной резки для промышленности. Благодаря более низкой стоимости обслуживания, простоте эксплуатации и возможности резки на гораздо более высоких скоростях, чем CO2-лазер, волоконный лазер является самым быстрорастущим вариантом для многих новых лазерных покупок. Он производит кромку в тонких материалах, очень похожих на высококачественные края, которые производит лазер СО2; но по мере увеличения толщины материала качество краев уменьшается.

Рисунок 3

Контроллеры используют мониторинг процесса для обнаружения характеристик пирсинга и резки в реальном времени. Они вносят необходимые изменения, чтобы обеспечить наилучшее качество кромки, даже вокруг острых углов. Лучше излучение, сопла, контроль процесса и материал обеспечивают качество.

Качество лазерного луча измеряется произведением параметров излучения или BPP (beam parameter product). Лазеры CO2 обычно имеют BPP от 8 до 9 мм • мрад, что позволяет лазеру резать сталь, нержавеющую сталь и алюминий с очень хорошим качеством кромок.

Волоконные лазеры обычно имеют BPP от 1 до 3 мм • мрад, что позволяет лазерам резать очень быстро в более тонких материалах, но качество кромок в более толстых материалах ухудшается.

Именно поэтому CO2-лазер был выбором производителей, которые обрабатывают более толстые материалы. Однако появляется новая технология, которая изменяет свойства луча волоконного лазера, позволяя ему резать толстую мягкую сталь с тем же качеством, что и CO2, даже с половинной мощностью. Это позволит изготовителям приобретать волоконный лазер для обработки их полного диапазона типов материалов и толщин без специальной оптики и без изменения объектива.

Способность эмулировать качество кромки CO2 на волоконных машинах была и продолжает выполняться путем использования Специальных линз и зеркал, которые изменяют ширину реза, позволяя большему количеству вспомогательного газа проникать в разрез и уменьшать плотность мощности пятна. Однако, изменяя значение BPP, волоконный лазер может достичь качества луча CO2-лазера с правильной настройкой луча и без необходимости в дополнительных настройках и расходных материалах. Взглянув в будущее, новая технология, без сомнения, добавит еще одну морщину на лазер Рынок резки. Некоторые производители разработали твердотельные системы, известные как лазеры с прямым диодом, которые обеспечивают дополнительную эффективность и уникальные преимущества для обработки. Хотя пока неясно, как эта технология повлияет на текущие варианты лазера, она уже показала способность производить превосходное качество краев.

Лазерная Технология всегда меняется. Более быстрые, более эффективные системы продолжают появляться — и еще больше впереди.

Источник