Для чего нужна отсечная гидроизоляция и как ее правильно выполнить?

Горизонтальная отсечная гидроизоляция потому так и называется, что призвана отсечь стены дома от фундамента и не дать капиллярной влаге просочиться в них из бетонного основания. Как ее правильно выполнить, а также что предпринять, если изолирующий слой не был предусмотрен изначально, получил повреждения или со временем утратил свои свойства?

Устройство отсечной гидроизоляции

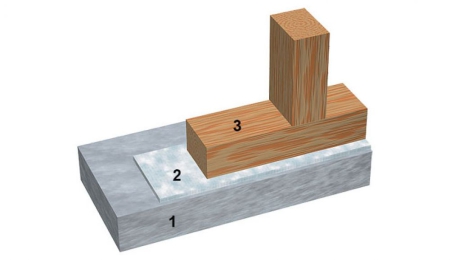

Отсечная гидроизоляция между поверхностью бетонного фундамента (плитного, ленточного) и ограждающими стенами — важный элемент конструкции здания, который должен быть обязательно предусмотрен в ходе строительства. В противном случае капиллярная влага из бетона будет проникать в стеновой материал (будь то брус, бревно, кирпичная кладка, пенобетонные блоки, керамзитобетон и др.) и под влиянием температурных колебаний медленно, но верно приводить к его деформации и ослаблению. Кроме того, от намокания пострадает и внутренняя отделка помещений, особенно в нижней части стен и по углам.

Результатом отсутствия или повреждения отсечной гидроизоляции между фундаментом и ограждающей стеной может быть появление плесени и порча отделочного материала в помещении

Материалы для устройства отсечной гидроизоляции

Обычно ее выполняют тем же битумным или полимерно-битумным рулонным материалом, который был использован для изоляции фундамента, исходя, в частности, из того, что в этом случае материалам обеспечена полная сочетаемость. Так-то оно так, однако данное решение нельзя назвать бесспорным. Битумная и полимерно-битумная изоляция из-за низкой прочности на разрыв и малой эластичности легко повреждается, особенно при минусовых температурах. А ведь отсечную гидроизоляцию укладывают так, чтобы по краям она выступала на 50 мм за границы стены и в дальнейшем могла быть соединена с изоляцией фундамента и конструкции пола в помещении. Эти-то края зачастую и повреждаются в ходе проведения строительных работ, а значит, влагозащитный контур теряет свою целостность.

Отсечная рулонная гидроизоляция

Достаточной прочностью и эластичностью обладает полотно из поливинилхлорида (ПВХ), но тогда им же должен быть изолирован и сам фундамент. Использовать ПВХ вместе с битумными или полимерно-битумными рулонными материалами нельзя, так как при контакте с ними поливинилхлорид начинает растрескиваться, а следовательно, будет пропускать влагу.

Оптимальные характеристики для создания отсечной гидроизоляции имеют рулонные полиолефины и синтетический каучук — ЭПДМ (толщиной 0,4 и 1,1 мм соответственно). Им присуща высокая прочность на разрыв и суперэластичность, устойчивость к низким температурам и ультрафиолету, долговечность. К тому же они совместимы с любыми другими гидроизоляционными материалами.

Качественная рулонная гидроизоляция из полимерных материалов имеет двустороннее покрытие из нетканого полипропилена, обеспечивающее ее устойчивую адгезию к строительным растворам

В случае бревенчатых, брусовых или каркасных построек специалисты рекомендуют применять мембрану из сополимера этиленвинилацетата (EVA) толщиной 1,2–2 мм. Она обладает особой прочностью и способна выдерживать значительные локальные нагрузки, которые оказывают на отсечную гидроизоляцию данные стеновые материалы, а нагрузки эти гораздо выше, чем от кирпичной или блочной кладки. Более того, толстостенная мембрана позволяет исключить потери тепла в зоне примыкания нижнего венца сруба к фундаменту.

Монтаж

L- и Z-образный монтаж гидроизоляции

Рулонную отсечную гидроизоляцию настилают поверх свеженанесенного на фундамент цементного раствора (слой 10 мм). Далее устанавливают первый венец сруба либо опять кладут раствор и возводят стены из кирпича или бетона. Для соединения полотен между собой, с гидроизоляцией фундамента и пола, а также с примыкающими конструкциями используют различные материалы: битумные мастики, бутилкаучуковые ленты, каучуковые клеи и др., выбор которых обусловлен типом применяемой изоляции.

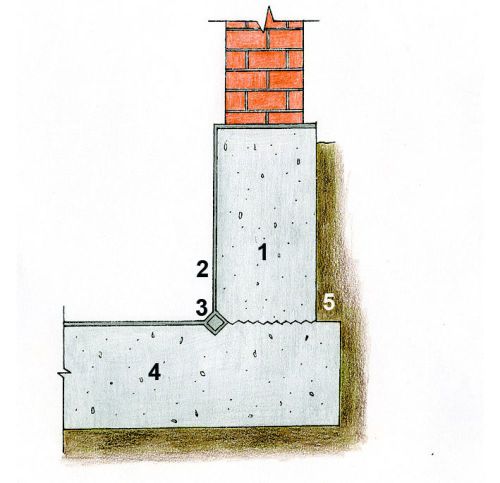

В случае «слоистой» кладки (несущая стена — утеплитель — вентзазор — облицовка) возможны два способа монтажа: L-образный, когда край отсечного полотна заводят вертикально на стену на высоту около 300 мм, а также Z-образный, при котором полотно заводят сначала вертикально, а затем — поверх стенового материала (между его рядами). Такие варианты монтажа изоляции позволяют предохранить фасад от влаги, проникающей с воздухом в вентзазор, а Z-образно уложенное полотно к тому же отсекает влагу, поднимающуюся через конструкцию стены. Обратите внимание: в обоих случаях следует использовать только высокоэластичные полиолефины или ЭПДМ.

Как бороться с капиллярным подъемом влаги?

Отсутствие отсечной гидроизоляции как таковой или же ее повреждение в ходе строительства или эксплуатации дома неизбежно приведет к тому, что стены будут тянуть влагу из фундамента. Бороться с этой проблемой непросто, затратно, но необходимо.

Что же может стать причиной разрушения гидроизоляционного слоя? В частности, разрывы и трещины в нем возникают при выполнении обратной засыпки земляной смесью, содержащей фрагменты строительных отходов, а также вследствие морозного пучения грунта. Кроме того, не исключено диффузионное прохождение влаги через гидроизоляцию на основе цементных шламов или через водонепроницаемый бетон.

Обработка монолитного фундамента проникающей гидроизоляцией

Безусловно, нужно предпринять защитные меры: использовать для отсыпки песок; предохранить изоляцию от механических воздействий, к примеру, профилированной мембраной из полиэтилена высокой плотности; создать линейный дренаж по периметру фундамента, чтобы уменьшить на него гидростатическую нагрузку. И все же даже качественная и со всеми предосторожностями выполненная отсечная гидроизоляция не гарантирована от повреждений.

Если фундамент изготовлен из железобетона или бетонных блоков (ФБС), устранить капиллярный подсос влаги можно путем применения проникающих (пенетрирующих) гидроизоляционных составов на цементной основе. Содержащиеся в них активные вещества заполняют поры и полости в теле бетона нерастворимыми кристаллами, делая конструкцию водонепроницаемой. Препараты наносят на хорошо смоченную внешнюю или внутреннюю стенки фундамента, предварительно очистив поверхность металлической щеткой или струей воды под давлением Гидроизоляция кирпичной кладки, выполненная по инъекционной технологии

В случае кирпичного фундамента проблему решают с помощью проникающей гидроизоляции, выполненной по инъекционной технологии. Эффективность ее применения зависит от типа состава (жидкий или гелеобразный, на основе цемента, силана или силоксана), плотности кирпича, состояния кладки и др.

С внутренней стороны фундамента высверливают отверстия (так называемые шпуры), через которые заполняют капилляры и полости в теле кладки изоляционным материалом, подавая его из инъекционного пистолета или посредством специальных пакеров. При кладке толщиной более 60 см отверстия проделывают также и с наружной стороны. Шпуры располагают по одной линии, с определенным шагом (при сильном намокании фундамента — в шахматном порядке), на том уровне, где наблюдается насыщение кладки влагой. Если определить этот уровень затруднительно, то отверстия сверлят как можно выше — на нулевой отметке.

Чтобы исключить саму возможность проникновения воды в фундамент, некоторые специалисты рекомендуют делать шпуры на уровне первого ряда кладки. Также есть технологии, предусматривающие их создание не в фундаменте, а в нижней части кирпичной ограждающей стены

Для жидких инъекционных составов отверстия сверлят под углом 45–60° в самих кирпичах, для гелеобразных — в горизонтальном шве кладки под углом 90° к нему. Диаметр и шаг шпуров зависят от типа и марки гидроизолирующего материала: от 16 до 32 мм и от 120 до 200 мм соответственно. То же касается и их глубины. Для заделки отверстий используют гидроизоляционный цементный раствор.

Источник

Как избавиться от капиллярного подсоса влаги

Кристаллизация водорастворимых солей оказывает серьезное деструктивное воздействие на структурную прочность капиллярно-пористых строительных материалов и конструкций. Этот вид коррозии особенно характерен для кирпичных и каменных кладок длительно эксплуатирующихся зданий [1].

Соли содержатся в керамическом стеновом материале, кладочном растворе, грунтовых водах, попадающих в тело конструкции при непосредственном контакте с почвой, с дождевой водой и из других источников.

Перколяционная структура строительных материалов обуславливает значительное водопоглощение растворов солей и наполнение порового пространства материала конструкции ионами (хлоридами, сульфатами, нитратами и т.п.), которые со временем концентрируются в локальных объемах конструкции. Проведенными ранее исследованиями накопления и миграции солей в строительных материалах установлено, что наибольшая концентрация солей происходит у поверхности испарения [2].

Значительное изменение объема солевой массы при кристаллизации в результате попеременного увлажнения и высушивания материала, а также перепада температур, неизбежно сопровождается циклическим накоплением дефектов структуры под действием кристаллизационного давления. В конечном счете это приводит к разрушению не только отделочных, но и несущих конструкций зданий и сооружений [1, 2].

Капиллярный подсос растворов солей и минерализованных грунтовых вод является основной причиной накапливания солей в порах материалов надземных частей сооружений и, следовательно, при соответствующих климатических условиях служит причиной появления различных дефектов кирпичной кладки [2].

Попеременное увлажнение и высыхание определяет количество стремящихся к поверхности испарения солей и их распределение в поровой структуре материала. При этом скорость испарения, безусловно, играет немаловажную роль. При высокой скорости испарения концентрация соли внутри кладки возрастает и кристаллизующиеся соли наполняют поровый объем, не успевая достичь поверхности стены и не скапливаясь в разделительных слоях между стеной и штукатуркой, что и требуется для равномерного распределения мигрирующих солей в порах санирующей штукатурки. Однако регулирование процессов испарения представляет собой практически невыполнимую задачу, так как она связана с созданием определенных микроклиматических условий. В реальных условиях это неосуществимо в большинстве случаев, например, при реставрации наружных стен здания или при осушении и обессоливании подвалов.

Поэтому одним из важнейших элементов комплекса защитных мероприятий (помимо устройства гидроизоляции и вентиляции) от разрушительного воздействия растворимых солей на строительные конструкции является применение специальных отделочных материалов – санирующих штукатурок [3–5].

Высокопористые санирующие штукатурки с достаточным поровым объемом принимают основную солевую нагрузку, однако при увеличении скорости капиллярного подсоса в отсутствие требуемого микроклимата для кристаллизации солевые растворы мигрируют к поверхности или скапливаются в разделительных слоях, что при их кристаллизации может привести к деструкции конструкций [6, 7].

Таким образом, помимо обеспечения достаточного порового пространства для безопасного аккумулирования кристаллических образований, регулирование скорости капиллярного движения влаги через защитную штукатурку из тела конструкции во внешнюю среду является наиболее важной задачей повышения эффективности санирующих систем. Помимо этого, безусловно, необходимо принимать во внимание технологические и эксплуатационные факторы – удобоукладываемость, прочность сцепления с основанием и др.

Активное распространение технологии сухих строительных смесей позволяет производить многокомпонентные специальные материалы с гарантированным уровнем свойств, что недоступно для технологии производства товарных растворов. Это открывает широкие возможности для развития направления санирующих материалов.

Вместе с тем следует отметить, что на сегодняшний день нет количественных оценок влияния параметров структуры и ключевых физико-механических характеристик подобных материалов на эффективность их защитных свойств. С этим связано отсутствие достаточного научного обоснования критериев подбора состава, не сформированы четкие требования к санирующим отделочным материалам.

Ввиду вышесказанного целью данной работы явилось исследование влияния легких заполнителей (перлита, пеностекла), воздухововлекающей добавки, используемых для формирования оптимального порового пространства на капиллярную проводимость санирующей штукатурки, изготовляемой по технологии сухих строительных смесей. Кроме этого в ходе выполнения работы исследовалась возможность регулирования величины капиллярного подсоса путем введения гидрофобизирующей функциональной добавки для достижения требуемых эксплуатационных показателей санирующей штукатурки в целом.

Материалы и методы исследования

На первом этапе исследований методом математического моделирования на основе применения трехфакторного трехуровневого планирования экспериментов нами определен оптимальный базовый состав известково-цементной штукатурной сухой смеси.

Смешанное вяжущее базового состава представлено портландцементом ЦЕМ I 42,5 Сланцевского цементного завода «Цесла» и гидратной известью (г. Россошь). Исходя из требований удобоукладываемости и достижения требуемой прочности состава соотношение цемента и извести принято 2 к 1 по массе.

В качестве заполнителя использовался кварцево-полевошпатовый песок 0–2,5 мм месторождения «Шапки», вспученный перлитовый песок марки 75 производства Апрелевского завода теплоизделий, а также гранулированное пеностекло с размером фракций 0,1–4 мм производства Рыбинского завода строительных технологий. Для водоредуцирования растворной смеси использовался суперпластификатор СП-1. За счет введения воздухововлекающей добавки Ufapore TLA, получаемой на основе лаурилсульфата натрия, дополнительно регулировалось образование условно-замкнутого порового пространства защитного состава.

В качестве функций отклика, представляющих ключевые параметры качества санирующей смеси, исследовались плотность, водопоглощение при капиллярном подсосе, прочность при сжатии и солестойкость раствора. Переменными факторами являлись расход перлита, пеностекла и воздухововлекающей добавки.

Учитывая основные требования к санирующим штукатуркам, для исследований приняты следующие характеристики оптимального состава:

– предел прочности при сжатии в возрасте 28 суток – 6–10 МПа – данная величина принята исходя из принципа совместимости прочностных показателей основания, кирпичной кладки, и штукатурного состава [8];

– капиллярное водопоглощение – не более 1,0 кг/(м2•ч0,5) – указанная величина обеспечивает капиллярный подсос влаги штукатурным слоем без выхода её на лицевую поверхность;

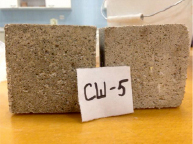

– солестойкость – не менее 7 баллов (по 10 балльной системе визуальной оценки состояния образцов после 5 циклов попеременного увлажнения и высушивания в солевом растворе на базе методики ГОСТ 30629-2011). На рис. 1 представлены образцы исследованных составов санирующей штукатурки после испытания на солестойкость, оцененные по внешнему виду на 1 и 10 баллов.

Результаты исследования и их обсуждение

Согласно полученной математической модели, указанным требованиям соответствует состав, характеризующийся содержанием перлита и пеностекла в количестве 1 % от массы смеси (0,5 % перлита и 0,5 % пеностекла), а расход воздухововлекающей добавки – 0,1 %.

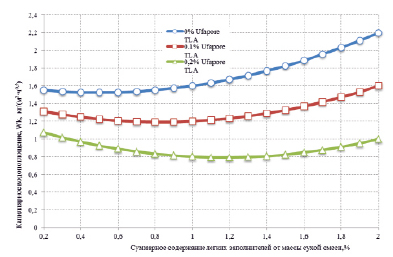

На рис. 2 в графическом виде представлены данные о влиянии суммарного расхода легких заполнителей на водопоглощение при капиллярном подсосе. Анализ полученных результатов позволяет сделать вывод о том, что с увеличением количества легких заполнителей возрастает капиллярное водопоглощение штукатурного раствора. Введение в состав раствора воздухововлекающей добавки позволяет ограничить капиллярное водопоглощение, не снижая при этом общей пористости материала (это важно для достижения наибольшей солеёмкости и паропроницаемости штукатурного слоя).

На втором этапе исследований решалась задача установления влияния гидрофобизирующей добавки на параметры защитного состава. Для этого определялось капиллярное водопоглощение и соленасыщение (в 10 % растворе хлорида натрия) санирующей штукатурки при погружении образцов-балочек по методике ГОСТ 31356-2007 в воду и соляной раствор соответственно. Соленасыщение определялось по величине увеличения массы образцов после высушивания, в % от первоначальной величины. Сравнивались показатели базового состава при содержании добавки-гидрофобизатора – олеиновой кислоты (Ligaphob 90) – в количестве 0 %, 0,1 % и 0,2 % от массы сухой смеси.

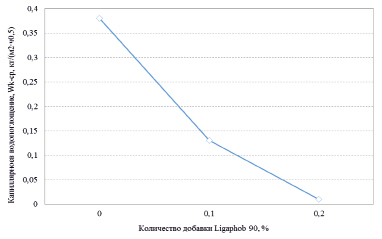

На рис. 3 представлена зависимость водопоглощения при капиллярном подсосе от количества гидрофобизирующей добавки.

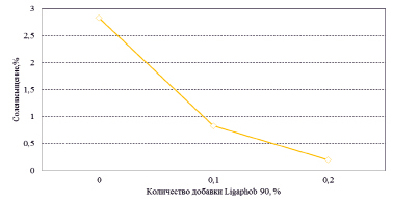

На рис. 4 представлена в графическом виде зависимость между расходом гидрофобизирующей добавки и соленасыщением санирующей штукатурки.

Введение добавки Ligaphob 90 в количестве 0,1 % от массы смеси приводит к снижению капиллярного водопоглощения на 68 % (с 0,38 до 0,13 кг/(м2•ч0,5)), а при введении добавки в количестве 0,2 % капиллярное водопоглощение практически отсутствует.

Схожая тенденция имеет место и относительно соленасыщения санирующей штукатурки. При расходе гидрофобизирующей добавки 0,1 % от массы сухой смеси прирост массы образца, выдержанного в солевом растворе, после высушивания составил 0,8 %, а при отсутствии в составе добавки – 2,6 %.

Для сравнения следует отметить, что капиллярное водопоглощение обычной цементно-известковой штукатурки, предназначенной для фасадной отделки, составляет 1,16 кг/(м2•ч0,5), а её соленасыщение – 6,03 %.

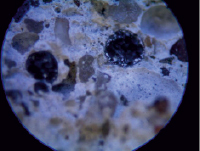

Рис. 1. Образцы составов санирующей штукатурки после испытания на солестойкость: а – образцы, оцененные на 1 балл по внешнему виду; б – образцы, оцененные на 10 баллов по внешнему виду

Рис. 2. Влияние расхода легких заполнителей и воздухововлекающей добавки на капиллярное водопоглощение

Рис. 3. Влияние расхода гидрофобизирующей добавки на капиллярное водопоглощение

Эти данные можно интерпретировать следующим образом: без гидрофобизирующей добавки за счет эффективной структуры санирующий состав за сутки практически только на треть объема подвергается насыщению солями. В присутствии 0,1 % Ligaphob 90 образование высолов на поверхности штукатурки гарантированно наблюдаться не будет, так как за сутки только 1/8 образца насыщается солями.

Рис. 4. Влияние расхода гидрофобизирующей добавки на соленасыщение

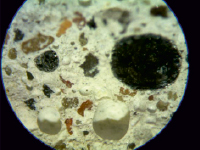

Рис. 5. Фотографии структуры санирующей штукатурки при увеличении ×40: а – до насыщения солевым раствором; б – после выдержки в солевом растворе и высушивания

В то же время введение 0,2 % гидрофобизирующей добавки сопровождается тем, что только 1/15 часть образца за сутки насыщается солевым раствором. Это может вызвать быстрое заполнение кристаллами ограниченного объема штукатурного слоя и потерю работоспособности защитного состава. Кроме этого, избыточная гидрофобность материала затруднит шпаклевание или окраску поверхности штукатурного слоя.

На рис. 5 представлены фотографии структуры материала, демонстрирующие накопление кристаллов солей в структуре порового пространства санирующего состава. Кристаллические образования белого цвета наиболее отчётливо видны в структуре зерна пеностекла.

Исходя из вышесказанного, целесообразным представляется использование гидрофобизирующей добавки в количестве 0,1 % от массы сухой смеси. При этом обеспечивается проникновение влаги в слой санирующей штукатурки, но её выход на лицевую поверхность отделки затруднен. Более высокий расход Ligaphob 90 приведет к накоплению солей на границе раздела «штукатурка – кирпичная кладка» и последующему отслоению отделочного состава.

Таким образом, для достижения высокой эксплуатационной эффективности санирующей штукатурки расход легких заполнителей – перлита и пеностекла – должен составлять по 0,5 % от массы смеси, расход воздухововлекающей добавки – 0,1 %, а гидрофобизирующей добавки – 0,1 %.

Источник