- Остаточный аустенит

- Содержание

- Механизм происхождения

- Стабилизация остаточного аустенита

- Механическая стабилизация

- Химическая стабилизация

- Прочие стабилизации

- Превращение остаточного аустенита под действием температуры

- Механически индуцированное превращение остаточного аустенита

- Пластичность, вызванная конверсией

- Как избавиться от остаточного аустенита

Остаточный аустенит

Остаточный аустенит — это фаза в стали или чугуне, которая обычно нежелательна при обычном отпуске стали . Он относительно нестабилен и преобразуется при повышении температуры в феррите и цементите и снижении температуры и механического напряжения («Sitram» = вызванное напряжением превращение аустенита в мартенсит) в мартенсит .

Во время преобразования происходит переворот от гранецентрированной кубической пространственной решетки ( аустенит ) к тетрагональной объемно-центрированной пространственной решетке ( мартенсит ). В гранецентрированной кубической решетке плотность упаковки больше, чем в объемно -центрированной тетрагональной решетке, поэтому преобразование приводит к увеличению объема , что может привести к напряжениям в заготовке. Например, преобразование остаточного аустенита в мартенсит (увеличение объема) может привести к микротрещинам внутри уже существующих мартенситных пластин («барьерная структура») и, таким образом, снизить усталостную прочность.

С точки зрения качества, превращение остаточного аустенита (складывание сетки) в мартенсит может быть приблизительно определено путем измерения твердости до и после низкотемпературного охлаждения. Состояние также можно количественно оценить с помощью структурного исследования или определения остаточного аустенита с помощью рентгеновских лучей.

Содержание

Механизм происхождения

| элемент | M S на процент элемента в ° C | RAG на процент элемента в% 1) |

| C, N | −300 | 50 |

| Mn | −33 | 20-е |

| Cr | −22 | 11 |

| Ni | −17 | 10 |

| Пн | −11 | 9 |

| W. | −11 | 8-е |

| Si | −11 | Шестой |

| Co | +6 | −3 |

| Al | +17 | −4 |

| 1) Базовый сплав = C100 | ||

В случае сталей с содержанием углерода более 0,5% по массе и достаточным содержанием легирующих элементов температура финишной обработки мартенсита M f составляет менее 20 ° C. Когда эти материалы подвергаются закалке из аустенитного состояния до комнатной температуры, часть аустенитной начальной фазы остается в структуре. Этот аустенит называется остаточным аустенитом. Это относительно мягкий метастабильный структурный компонент, который может превращаться в мартенсит при дальнейшем охлаждении или механическом воздействии.

Количество остаточного аустенита можно рассчитать по уравнению

Р. А. знак равно е — Б. ( М. С. — Т ты ) <\ displaystyle RA = e ^ <- B (M _ <\ text > — T _ <\ text >)>>

оценка в зависимости от температуры начала мартенсита и температуры закалочной среды. Состав сплава включен в приведенное выше уравнение через температуру. — постоянная, зависящая от температуры. М. С. <\ displaystyle M _ <\ text >>

>>

Б. ( Т знак равно 20-е ∘ С. ) знак равно 1 , 1 ⋅ 10 — 2 1 ∘ С. <\ Displaystyle B (T = 20 \, ^ <\ circ><\ text

Б. ( Т знак равно — 196 ∘ С. ) знак равно 7-е , 5 ⋅ 10 — 3 1 ∘ С. <\ Displaystyle B (T = -196 \, ^ <\ circ><\ text

В таблице суммировано влияние различных элементов сплава на M S и содержание остаточного аустенита (RAG).

Большие количества остаточного аустенита могут также присутствовать после бейнитных превращений, например Б. в кремнистых сталях или чугуне. Поскольку кремний препятствует образованию карбидов, углерод, который не растворяется в бейните, не может выпадать в осадок в форме карбидов и диффундирует в аустенит, который все еще присутствует. Это приводит к тому, что содержание углерода в аустените увеличивается, и в то же время снижается начальная температура мартенсита. Когда M S достигает комнатной температуры, аустенит после охлаждения остается полностью остаточным аустенитом.

Стабилизация остаточного аустенита

В сталях говорят об «аустените» при> A 3 и «Restaustenitstabilität» при оценке того, что после закалки до комнатной температуры все еще присутствует аустенит. Как показано на рисунке 1, стабильность аустенита зависит от различных факторов. Под влиянием кинетики превращения и параметров закалки он составляет основу стабильности остаточного аустенита. B. зависит от количества остаточного аустенита, а также механических и термических нагрузок. Стабильность остаточного аустенита имеет большое техническое значение для механических свойств и точности размеров сталей с остаточным аустенитом. Полезно различать механическую и химическую стабилизацию остаточного аустенита.

Механическая стабилизация

Согласно Тамманну и Шейлу, сжимающие напряжения, вызванные увеличением объема при образовании мартенсита в аустените, должны препятствовать дальнейшему превращению, если они превышают определенную величину. Преобразование может быть продолжено только тогда, когда сжимающее напряжение уменьшено путем дальнейшего охлаждения. Это возможно, потому что аустенит имеет коэффициент теплового расширения, который в два раза больше, чем у мартенсита, и поэтому сжимается больше при охлаждении. По словам Роуза, с другой стороны, рост зародышей мартенсита останавливается из-за нарушения когерентности на границах раздела аустенит-мартенсит. Считается, что эти нарушения вызваны дислокациями и другими дефектами решетки, которые возникают во время пластической деформации аустенита образующимся мартенситом. Фактически, плотности дислокаций от 10 11 до 10 12 см -2 обнаруживаются в областях аустенита, которые непосредственно примыкают к кристаллам мартенсита . Механическая стабилизация аустенита в сталях с более высоким содержанием углерода может быть настолько сильной, что даже при охлаждении до температуры жидкого гелия (4 К) полное образование мартенсита не происходит.

Химическая стабилизация

После образования первых кристаллов мартенсита происходит диффузия углерода при дальнейшем образовании мартенсита. Эти эффекты самоотпуска увеличивают содержание углерода в окружающем аустените и стабилизируют его. Повышенная концентрация углерода в аустените локально снижает температуру начала мартенсита. В результате существующее переохлаждение уменьшается, так что движущая сила ΔG (A → M), необходимая для мартенситного превращения, больше не может быть обеспечена. Преобразование может быть продолжено только при дальнейшем охлаждении и, таким образом, при падении ниже новой начальной температуры мартенсита M S ‘.

Во время бейнитного превращения также происходит сильная диффузия углерода в аустенит, который еще не превратился. Если содержание кремния достаточно высокое, аустенит может быть химически стабилизирован до такой степени, что он не превращается в мартенсит при последующем охлаждении до комнатной температуры.

Прочие стабилизации

Дальнейшие механизмы стабилизации аустенита, такие как термическая, динамическая и изотермическая стабилизация, могут быть связаны с механической или химической стабилизацией или их комбинацией.

Превращение остаточного аустенита под действием температуры

При отпуске структурных состояний, содержащих остаточный аустенит, разрушение остаточного аустенита наблюдается примерно от 300 ° C. Остаточный аустенит между иглами мартенсита превращается в феррит и цементит контролируемым диффузией способом. Поскольку цементит образуется между мартенситом и исходными фигурами, следовательно, возможными путями трещин, виновато наблюдаемое при температуре около 300 ° C охрупчивание . Добавление кремния сдвигает выделение цементита к более высоким температурам, так что аустенит первоначально не полностью превращается в бескарбидный бейнит при температуре выше 300 ° C, а цементит образуется только при температуре выше 380 ° C.

С другой стороны, существующее содержание остаточного аустенита может быть снижено атермически путем замораживания ниже M S ‘. Мартенсит глубокой заморозки, который образуется в этом процессе, имеет значительно худшие механические свойства, чем «мартенсит твердости», поскольку он не подвергается никаким процессам отпуска или самоотпуска. M S ‘значительно ниже температуры закалки. Разница между температурой закалки (T u — M S ‘) зависит от количества образовавшегося мартенсита, времени ожидания между закалкой и глубокой заморозкой, а также от предыдущего старения при повышенных температурах. Очевидно, диффузия углерода из мартенсита в аустенит происходит во время ожидания и стабилизирует его. Когда значение падает ниже M S ‘, становится доступна такая большая движущая сила ΔG therm, что стабилизированный остаточный аустенит также преобразуется.

Механически индуцированное превращение остаточного аустенита

При механически индуцированном превращении остаточного аустенита необходимо различать превращение, вызванное напряжением и деформацией, в зависимости от того, происходит ли образование мартенсита ниже или выше предела текучести аустенита.

Рисунок 2 иллюстрирует зависимость обоих процессов от температуры перехода. Если охладиться ниже M S (M), мартенсит самопроизвольно развивается на предварительно сформированных зародышах (A). При температурах выше M S (M S ‘) мартенсит образуется только после приложения внешнего напряжения, в результате чего предварительно сформированные зародыши могут расти. Часть движущей силы, необходимой для образования мартенсита, теперь применяется механически, так что

Δ г ( А. — М. ) знак равно ( Δ г м е c ЧАС + Δ г т ЧАС е р м ) <\ Displaystyle \ Delta G ^ <(AM)>= (\ Delta G_

Поскольку вклад свободной энтальпии, поступающей под действием тепла, уменьшается с увеличением температуры, механический вклад должен увеличиваться за счет увеличения напряжения. При температуре M S σ напряжение достигает предела текучести аустенита (C). Пластические деформации аустенита приводят к появлению новых предварительно сформированных зародышей, что облегчает образование мартенсита. Следовательно, кривая начала образования мартенсита отклоняется от продолжения прямых линий A — C и проходит от C к E. В точке E напряжение, необходимое для образования мартенсита, возрастает настолько, что оно больше не может быть достигнуто. Следовательно, M d — это температура, выше которой образование мартенсита, вызванное деформацией, становится невозможным.

Мартенситное превращение остаточного аустенита вызывает необратимые компоненты расширения из-за разницы объемов. В результате предел текучести материала, рассматриваемый макроскопически, совпадает с пороговым напряжением трансформации, вызванной напряжением, ниже M S σ . В случае M S (M S ‘) предел текучести имеет очень низкие значения, поскольку даже самые маленькие напряжения приводят к трансформации, вызванной напряжением. Предел текучести материала идентичен пределу текучести аустенита по M S σ .

Пластичность, вызванная конверсией

В случае сталей с высоким остаточным аустенитом и метастабильных аустенитных сталей, так называемых TRIP-сталей (пластичность, вызванная трансформацией), часто наблюдается удивительная прочность и пластичность. Повышенная пластичность обусловлена образованием мартенсита, вызванным деформацией, который обеспечивает дополнительный механизм упрочнения. Это вызванное деформацией образование мартенсита также предпочтительно происходит в области пиков напряжения и снижает их. Это з. B. В случае быстрого напряжения нестабильность сжатия, возникающая в пиках напряжения, замедляется, и способность материала к затвердеванию используется лучше. Для достижения эффекта TRIP обычно необходимы сложные составы сплавов и сложная термомеханическая обработка.

Явления пластичности, вызванной преобразованием, также положительно влияют на сопротивление материала распространению трещин, поскольку для распространения трещин требуется дополнительная энергия из-за превращения остаточного аустенита в пластической зоне. Кроме того, в области материала, близкой к вершине трещины, увеличение объема, связанное с преобразованием, создает остаточные сжимающие напряжения, которые закрывают трещину и, таким образом, замедляют ее распространение.

Источник

Как избавиться от остаточного аустенита

В современном машиностроении, в особенности автомобилестроении, активно проводятся работы по разработке функциональных материалов с повышенной контактной прочностью, обусловленной TRIP-эффектом (пластичностью, наведенной превращением). В основе работы изделий из данной стали лежит их способность в исходном состоянии или после термической обработки иметь метастабильные структуры, которые в дальнейшем при определенном воздействии, например, абразивным износом способны претерпевать фазовые превращения, в результате которых происходит упрочнение изделия [4].

Износостойкие материалы в условиях абразивного, гидро- и газоабразивного, эрозионного, кавитационного и других воздействий должны обладать структурой, способной к максимальному упрочнению под влиянием контактного нагружения. Рабочая поверхность таких материалов отличается высокой эксплуатационной прочностью, препятствующей внедрению частиц абразива. Одними из наиболее эффективных и в то же время экономически доступных для крупного серийного производства материалов являются стали, в которых при определенных условиях сформирована метастабильная структура, приобретающая в результате фазовых превращений необходимые свойства за счет качественного и количественного изменения структурных составляющих [2, 3, 6].

К распространённым деталям, подвергающимся гидроабразивно-коррозионному воздействию агрессивных жидкостей, содержащей твёрдые частицы, принадлежат, например, рабочие лопатки и улитки центробежных насосов, цилиндровые втулки буровых насосов. Срок службы таких деталей не превышает 100–200 ч вследствие гидроабразивного и коррозионного изнашивания и появления недопустимо больших зазоров в сопрягаемых деталях [5]. Поэтому настоящая работа представляет большой практический интерес в разработке технологии производства цилиндровых втулок буровых насосов, обладающих повышенной износостойкостью за счет работы метастабильной структуры в процессе эксплуатации.

Целью настоящего исследования является определение влияния термической обработки и абразивного изнашивания на поведение остаточного аустенита в высокохромистых сталях Х12М и 95Х18, в настоящее время используемых в производстве деталей насосов нефтегазовым машиностроением.

Материалы и методы исследования

Для работы выбраны две стали ледебуритного класса – Х12МФЛ после нормализации и отпуска и 95Х18 после горячей прокатки и отжига. Из сталей изготовлены образцы размером 10×10×25 мм для изучения микроструктуры и испытаний на абразивное изнашивание.

Термическую обработку проводили в печах, при этом температуру нагрева под закалку изменяли в широком диапазоне температур от 850 до 1170 °С. Выдержка при температуре нагрева составляла 30 мин, с последующим охлаждением в масле.

Оценка износостойкости образцов производилась с помощью методики изнашивания по закреплённому образцу, реализованной на специальной установке. Образцы с площадью рабочей части 10×10 мм совершали возвратно–поступательное движение по шлифовальной бумаге 14А32МН481 (ГОСТ 6456-82) на корундовой основе. Нагрузка на образец составляла 10 кг (удельная нагрузка 1 МПа).

Абразивная износостойкость определялась по результатам двух параллельных испытаний, сравнение результатов производили через относительные единицы:

где ε – относительная износостойкость; ΔМэ – потеря массы образца-эталона – валковой стали 9Х5МФС после закалки от 900 °С и низкого отпуска (0,4100 г); ΔМо – потеря массы испытуемого образца, которая составляла менее 1 % на пути трения 30 м [5].

Фазовый состав поверхности образцов после изнашивания определяли методом рентгеноструктурного анализа, упрочнение рабочей поверхности оценивали по приросту микротвёрдости при нагрузке 0,49 Н.

Электронно-микроскопическое исследование тонких фольг, полученных из поверхностного рабочего слоя образцов, проводилось на микроскопе ЭМВ-100Л в режиме светлопольного и темнопольного изображений и режиме микродифракции.

Рентгенофазовый и рентгеноструктурный анализы проводили после первичной обработки экспериментальных данных. Первичную обработку выполняли с помощью программного комплекса Shimadzu, позиции пиков определяли с помощью программы ORIGIN.

Дилатометрические измерения проводили на дилатометре L78 RITA «Rapid Induction Thermal Analysis»

Результаты исследования и их обсуждение

Дилатометрический анализ стали Х12МФЛ проведен с целью определения критических температур и температуры начала мартенситного превращения. По дилатометрическим эффектам определены характерные структурные превращения в стали. Определение температуры Мн проведено для трёх различных состояний после разных температур нагрева под закалку с быстрым охлаждением – от 900, 1000 и от 1100 °С.

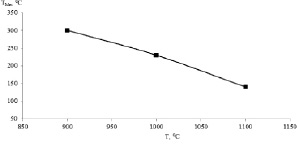

Температура аустенитизации, как и следовало ожидать, при принятой скорости охлаждения (3 °/с) оказывает значительное влияние на положение температуры Мн: если при температуре нагрева 900 °С температура Мн составляет 300 °С, то вследствие повышения температуры нагрева образцов до 1000 и 1100 °С температура Мн снижается до 230 и 140 °С соответственно (рис. 1).

Характер влияния температуры нагрева под закалку на температуру начала мартенситного превращения для стали 95Х18 подобен характеру поведения стали Х12МФЛ (рис. 1). При температуре нагрева 900 °С точка Мн составляет 280, при 1100 °С точка Мн снижается до 150 °С.

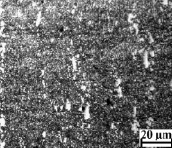

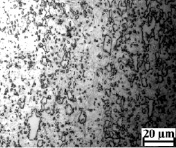

Металлографический анализ полученных структур показал, что выбранные в опытах температуры нагрева под закалку не обеспечивают полного растворения карбидов М7С3 в аустените. По данным [1] суммарное количество карбидов в сталях, к которым относится Х12МФЛ, при температурах нагрева 900, 1000 и 1100 °С составляет около 15 и 3 % соответственно. Содержание углерода и хрома в мартенсите увеличивается по сравнению с исходным отожжённым состоянием примерно вдвое, что приводит к понижению температуры начала мартенситного превращения, а также к повышению содержания остаточного аустенита с увеличением температуры аустенитизации (рис. 2).

Рис. 1. Температурная зависимость начала мартенситного превращения для стали Х12МФЛ

Рис. 2. Структура стали 95Х18 после закалки от разных температур: а – 900 °С; б – 1170 °С

Одной из главных причин повышения абразивной износостойкости Х12МФЛ и 95Х18 в результате высокотемпературной закалки является образование мартенсита деформации. Однако немаловажное значение имеет тот факт, что остаточный аустенит и образующийся из него мартенсит имеют повышенное содержание углерода, что обуславливает высокую микротвёрдость и способность к упрочнению.

Исходная структура образцов стали Х12МФЛ представлена карбидно-аустенитной эвтектикой по границам первичных кристаллов аустенита и избыточных карбидов [1]. Сталь 95Х18 содержит мартенсит плюс избыточные карбиды, часть которых ориентирована в направлении прокатки стали. При закалке от 900–1000 °С структура обеих сталей обеспечивает высокую твёрдость (61–64 НRC) за счет мартенсита и избыточных карбидов. Однако максимальную износостойкость в условиях абразивного изнашивания достичь не представляется возможным.

Повышение температуры нагрева под закалку сталей 95Х18 и Х12МФЛ до 1100–1170 °С существенно влияет на структуру обеих сталей. При этом происходит снижение твёрдости до 44 и 49 НRC для сталей 95Х18 и Х12МФЛ соответственно. Это происходит по причинам растворения определенной доли карбидов и одновременным увеличением количества остаточного аустенита (до 95 и 60 % соответственно для сталей 95Х18 и Х12МФЛ). Поэтому износостойкость обеих сталей при абразивном изнашивании, особенно для стали 95Х18, растет. Результаты металлографического анализа приведены в таблице.

Остаточный аустенит, получаемый в результате высокотемпературной закалки в сталях 95Х18 и Х12МФЛ (1100–1170 °С), метастабилен и превращается в высокоуглеродистый мартенсит деформации в процессе изнашивания, что придаёт сталям максимальную износостойкость (в 4–5 раз выше износостойкости стали 9Х5МФС после закалки от 900 °С) вследствие обеспечения высокой способности к фрикционному упрочнению рабочей поверхности. Микротвёрдость рабочей поверхности сталей 95Х18 и Х12МФЛ после изнашивания достигает 11–12 ГПа.

Количество мартенсита (α) и аустенита (γ) в сталях Х12МФЛ и 95Х18 после закалки от разных температур до и после испытаний на абразивный износ

Источник