- ПЕРСПЕКТИВНЫЕ МЕТОДЫ ОЧИСТКИ ПИРОЛИЗНОГО ГАЗА ОТ НИЗКОПРОЦЕНТНЫХ ТОКСИЧНЫХ ПРИМЕСЕЙ

- Пиролиз в бытовых твердотопливных котлах – мифы и реальность

- Что такое пиролиз — описание процесса

- Влияние повышенной влажности

- Для чего используют термическое разложение

- Применение в быту

- Мифы о пиролизных ТТ-котлах

- Заключение

ПЕРСПЕКТИВНЫЕ МЕТОДЫ ОЧИСТКИ ПИРОЛИЗНОГО ГАЗА ОТ НИЗКОПРОЦЕНТНЫХ ТОКСИЧНЫХ ПРИМЕСЕЙ

ПЕРСПЕКТИВНЫЕ МЕТОДЫ ОЧИСТКИ ПИРОЛИЗНОГО ГАЗА ОТ НИЗКОПРОЦЕНТНЫХ ТОКСИЧНЫХ ПРИМЕСЕЙ

Добровольский И.П.¹, Васильев О.В.²

1, 2 Челябинский государственный университет, Челябинск, Россия

Аннотация

В данной статье рассмотрены технологии утилизации органических углеродсодежащих токсичных отходов различными методами и способами очистки пиролизного газа от токсичных отходов, однако в предложенных проектах не решен один из главных вопросов – очистка пиролизного газа от токсичных галогенов.

Авторами предложена технология очистки пиролизного газа от низкопроцентных сернистых газов с получением горькой соли, обладающую высоким вяжущим свойством для изготовления магнезиальных огнеупорных материалов и изделий различного назначения в промышленном производстве.

Ключевые слова: очистка газа, токсичные соединения, катализа-тор, огнеупорные материалы

Key words: clearing the gas, toxic join, catalyst, refractory material

Углеродсодежащие отходы, особенно отработанные хлорсодер-жащие масла, пришедшие в негодность пестициды, хлорированная пластмасса и т.д., сложно утилизировать или обезвредить методами, применяемыми для переработки нетоксичных отходов. Для обезврежи-вания таких токсичных отходов в зависимости от их агрегатного сос-тояния, токсичности и химического состава применяется жидкофазное окисление, гетерогенные процессы, огневая переработка и чаще всего пиролиз, а также плазменные процессы.

Так, например, Новосибирский институт катализа СО РАН предлагает комплексную утилизацию отработанных жидкостей, содержащих хлор (совтола и трансформаторного масла, содержащего ПХБ) путем применения двухстадийного процесса:

1. Стадию каталитического гидрогинолиза в автоклавах при температуре 100-200 о С и давлении водорода 30-40 атм с последующей отмывкой продукта от хлорида натрия и регенерацией катализатора.

2. Стадию низкотемпературного беспламенного католического сжигания углеводородной смеси с пониженным содержанием хлора в псевдоожиженном слое специального катализатора.

Данный процесс обеспечивает: снижение веса и габаритов аппаратуры; значительное снижение или предотвращение выбросов оксидов азота и углерода, диоксинов и канцерогенных углеводородов в сравнении с традиционным термическим обезвреживанием и т.д.

Перспективным может стать для внедрения проект установки для утилизации ТБО, разработанный ООО «НПФ «Энергия», методом “термоудара”, мощностью 50тыс.т/год ТБО с получением пиролизного газа, технической воды и твердого остатка. Сущность предложенного процесса заключается в переработке органических веществ путем низкотемпературного (t=600-700°C) мгновенного пиролиза-термоудара предварительно мгновенно нагретого (со скоростью порядка 103°С/с) вещества до границ его существования в конденсированной фазе.

В процессе пиролиза отходов образуется высококалорийный пиролизный газ и углеподобный остаток, пригодный для производства удобрений и для использования в строительной индустрии. Благодаря окислению и камере медной катализации газоочистки все вредные вещества выделяются в твердый остаток, их выброс (включая выброс диоксинов) практически равен нулю.

Разработанный проект имеет целый ряд положительных решений. Однако проектом не решен один из главных вопросов – очистка пиролизного газа от токсичных галогенов. Очистка газа до 98,4% и наличие галогенов и соляной кислоты даже в небольших количествах и углеводородов приводит к образованию высокотоксичных продуктов. Процесс окисления образующегося при пиролизе газа проводится кислородом на медном катализаторе при температуре 650°С, давлении- 1-1,5 атм. В течение- 10-15 мин. При этих условиях образуется, по мнению авторов, хлорид меди по реакции: Си +2Сl- = CиСl2, который переходит в твердый осадок. Однако хлорид меди при температуре выше 500°С распадается по реакции: СиСl2 → CиСl +1/2Сl. Таким образом, в конце процесса на выходе газа (вне зоны действия катализатора) будут образовываться ионы хлора и при наличии СО и углеводородов будут образовываться высокотоксичные соединения.

Хорошо растворимый в воде хлорид меди (при 100°С его растворимость равна53,7 гна 100г воды, попадая в углеродистый осадок резко повышает в нем содержание растворимой соли, что делает осадок неприродным для изготовления строительных материалов. Учитывая указанные недостатки, внедрять такой проект возможно только после полно очистки газов и осадка от токсичных веществ.

Все применяемые в промышленности технологии очистки выбросов и промышленных газов, проводят в основном от высококон-центрированных токсичных соединения хлора и серы. Для очистки печных газов и дымовых продуктов с низкой концентрацией таких токсичных газов необходимо в зависимости от их химического состава применение специальных технологий и реагентов, обладающих высокой абсорбционной способностью

Так, например, известен метод извлечения хлора из промышленных газов сорбцией путем пропускания газов через слой меламина в присутствии водяного пара при объемной скорости 0,033-0,1 м/с и последующей термодесорбции меламина (А.С. № 1754186, БИ №30, 1990). При сорбции хлора из отходящих газов меламином протекает приведенная ниже реакция (1):

Десорбция хлора проводится в специальном аппарате при нагревании соли до температуры 500-600°С. Однако этим методом производится только извлечение хлора из газов и требуются значительные затраты по использованию уловленных продуктов, особенно при низком содержании хлора. Этот метод также не экономичен из-за высокой стоимости меламина.

Наиболее эффективным реагентом для очистки газов, образую-щегося при пиролизе хлорсодержащихся органических отходов, может быть 30%-ная суспензия, получаемая репульпацией в воде каустического магнезита и/или доломитовой пыли, улавливаемой при прокаливании доломита при температуре 700-800°С. Технологическая схема очистки пиролизного газа предусматривает циркуляцию указанной суспензия, нагретой до температуры 85-90˚С через газосборник и скруббер, распылением ее через форсунки в пиролизном газе. При контакте горячей суспензии с пиролизным газом температура газа в результате кипения воды снижается до 95-105˚С, что позволяет значительно снизить его объем, а следовательно и объем скрубберов и производительность газодувок и насосов, а также повысить в охлажденном пиролизном газе концентрацию токсичных веществ. При таких условиях повышается степень связывания соединений хлора и значительно снижаются затраты на очистку пиролизного газа. При контакте суспензии с примесями пиролизного газа будут протекать следующая реакция (2):

При охлаждении газа в скруббере могут образовываться в зависи-мости от состава суспензии и условий кристаллогидраты различного состава, что видно из табл.1.

Таблица 1 Характеристика магнезиальных кристаллогидратов и условий их образования

Источник

Пиролиз в бытовых твердотопливных котлах – мифы и реальность

Явление пиролиза всегда сопровождает горение твердого топлива в отопительных печах и котлах. Масштаб процесса зависит от двух факторов – режима сжигания и конструкции домашней теплосиловой установки. Предлагаем детально рассмотреть пиролиз древесины либо каменного угля, варианты его применения в промышленных и бытовых условиях. Цель — развеять мифы, придуманные продавцами и кустарными изготовителями дорогостоящего «пиролизного» оборудования, предназначенного для обогрева частных домов.

Что такое пиролиз — описание процесса

Теоретически можно сжечь любое вещество, включающее соединения углерода с водородом, например:

- уголь;

- природный газ (метан, пропан и так далее);

- биомасса – свежая, сухая;

- изделия из дерева, целлюлозы, обычные дрова;

- различные виды пластмасс;

- резина из натурального либо искусственного каучука;

- нефть, ее производные;

- прочие углеродосодержащие отходы.

На выходе получите определенное количество тепловой энергии, зависящее от первоначальной влажности сжигаемой массы. Для описания процессов воспользуемся химической формулой:

Горение – это реакция быстрого окисления. В идеальных условиях каждый атом углерода соединяется с двумя частицами кислорода, а 2 атома водорода взаимодействует с 1 частицей кислорода. В результате образуются безвредные соединения – углекислый газ СО2 и вода. Последняя испаряется при нагреве, отнимая часть выделяющейся теплоты.

Важный момент. В реальных условиях далеко не все атомы водорода и углерода находят себе пару из-за недостатка молекул кислорода. Поэтому в состав продуктов горения входит небольшая доля вредных горючих соединений – угарный газ (СО), свободный водород (Н2) и углерод в виде сажи.

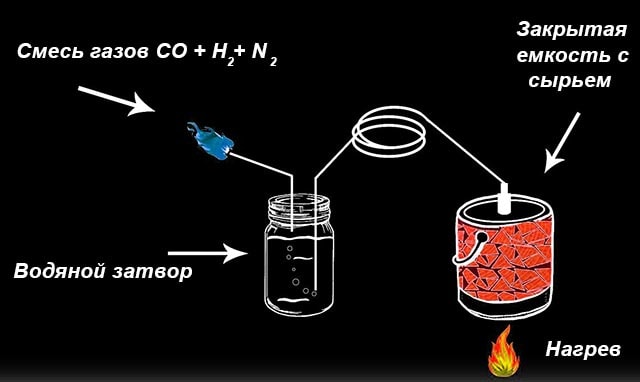

Пиролиз — это реакция разложения вещества, протекающая при нагреве и нехватке свободного кислорода. Указанный принцип используется в газогенераторных установках:

- Топливо (в частности, дерево) помещают внутрь закрытого металлического сосуда – реактора.

- Емкость подогревается извне до 500…900 градусов, сквозь специальные отверстия — фурмы подается дозированное количество воздуха.

- Под воздействием высокой температуры вещество разлагается на 3 основных компонента – угарный газ (СО), водород (Н2) и твердый или жидкий углеродный остаток. Параллельно образуется небольшое количество углекислого газа и водяного пара.

- Летучие продукты составляют пиролизный газ – горючую смесь водорода и окиси углерода, покидающую емкость через отдельный трубопровод. Выделенное газообразное топливо очищается, охлаждается, потом закачивается в резервуар.

Справка. В условиях производства полученный синтез-газ направляется на подогрев той же емкости газогенератора.

Горение и пиролиз – 2 разных процесса, могущих протекать одновременно. Пример: во время интенсивного сжигания дров в топке котла образуется малый объем угарного газа, безвредного СО2 значительно больше. И наоборот, в режиме тления дрова выделяют много водорода и угара, часть которого успевает превратиться в СО2 — окислиться. То есть, все зависит от количества участвующего в реакции кислорода.

Влияние повышенной влажности

Большое содержание влаги в исходном материале одинаково пагубно влияет на реакции горения и пиролиза. Рассмотрим процессы на примере сжигания древесины:

- При горении выделяемая энергия тратится на испарение воды, содержащейся в дровах. Количество теплоты на выходе существенно уменьшается, топливо сжигается впустую.

- Влага сильно замедляет термическое разложение вещества. Часть затрачиваемой на прогрев теплоты отнимает испаряющаяся вода, нужная температура (минимум 500 °C) не достигается. Пиролиз древесины, содержащей свыше 50% влаги, практически невозможен.

Лучший показатель влажности для плодотворного сжигания либо разложения древесины в газогенераторе – 8…15%. В домашних условиях нереально добиться таких показателей, длительная сушка дров под навесом позволяет достичь 20—25% влагосодержания.

Справка. При изготовлении топливных пеллет и брикетов на заводе древесные опилки высушиваются до показателя 8—10%. Максимальная влажность готовых гранул – 15%.

Для чего используют термическое разложение

Сфера применения пиролитических процессов довольно широка:

- Производство пропилена и этилена для химической промышленности путем переработки жидкого углеводородного сырья (нефти).

- Получение древесного угля методом бескислородного разложения отходов деревообработки.

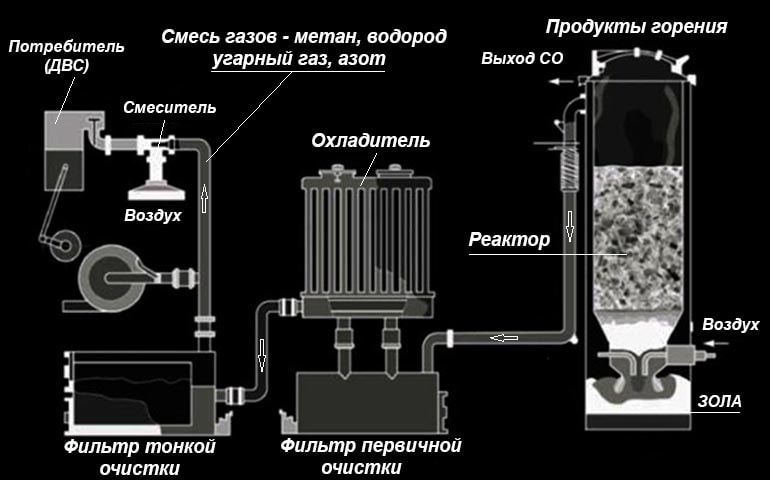

- Тот же технологический процесс, но с ограниченной подачей воздуха позволяет вырабатывать из дерева горючий синтез-газ – смесь метана, водорода, угарного газа и нейтрального азота.

- Пиролиз угля – бурого и каменного – целое направление переработки. Получаемые соединения – синтетический бензин, кокс, аммиак, каменноугольная смола. Из последней добывают толуол, бензол, нафталин и различные фенолы, использующиеся в химической промышленности.

- Новые разработки – коммерческая утилизация твердых бытовых отходов, автомобильных шин, пластмасс, органики.

Примечание. Здесь перечислены самые известные способы применения пиролитических реакций. В действительности вариантов использования гораздо больше. Википедия утверждает — процессы пиролиза до конца не изучены, многие проекты находятся на стадии разработки.

Для термического разложения в промышленности используются пиролизные печи и разнообразные реакторы. Выше на схеме показана газогенераторная установка, перерабатывающая деревянные отходы и опил в газообразное топливо. Главную роль здесь играет реактор прямого процесса сухой перегонки, где подготовленное сырье перерабатывается в синтез-газ путем медленного сжигания.

Важный нюанс. Перед загрузкой в пиролизную печку или газогенератор древесина всегда измельчается и просушивается до влажности 10% и менее.

В промышленной химии также используется технология быстрого пиролиза, когда реактор разогревается до температуры 700…900 °C в течение малого промежутка времени. Цель – увеличение производительности оборудования и ускорение переработки.

Применение в быту

На бытовом уровне пиролиз помогает решить следующие задачи:

- очистка духовки либо жаровни от липких жировых отложений, не поддающихся удалению механическим способом;

- получение древесного угля;

- отопление частного дома с помощью пиролизного твердотопливного котла.

Лучший метод вычистить сковороду – поместить ее в духовой шкаф, установить температуру 200…250 °C и выдержать в течение получаса. Без доступа кислорода произойдет деструкция отложений, останется лишь пепел, а пиролизные газы заберет кухонная вытяжка.

Справка. Существуют модели духовых шкафов со встроенной функцией пиролитической очистки. По окончании «прожарки» остается лишь протереть внутренние поверхности и выбросить образовавшуюся золу.

Древесные угли применяются для жарки барбекю, кузнечного дела и более экзотичных целей – заправки автомобильного газогенератора (как он работает, читаем в отдельном материале). Способ получения – выжигание древесных отходов внутри закрытой емкости, то есть, медленный пиролиз.

Целесообразность покупки и эксплуатации пиролизных котлов – вопрос довольно спорный. Что настораживает: даже продавцы, представляющие отопительное газогенераторное оборудование на известной выставке «Акватерм», неспособны толком разъяснить, что же такое пиролиз. Не верите – посмотрите видео:

Предлагаем подробно разобрать проблемы, связанные с пиролизными дровяными теплогенераторами.

Мифы о пиролизных ТТ-котлах

Главное конструктивное отличие газогенераторного отопителя от традиционного котла прямого горения – 2 камеры вместо одной. Между обеими топками устроена керамическая форсунка, воздух принудительно нагнетается вентилятором. Металлические стенки пиролизного агрегата защищены футеровкой из огнеупорного кирпича. Как он работает:

- Дрова либо уголь закладывается в верхнюю (первичную) камеру и поджигается.

- Автоматика запускает вентилятор наддува.

- Когда температура в топливнике повышается до 500 градусов, начинается выделение пиролизных газов.

- Увлекаемые общим потоком продуктов горения, эти летучие соединения попадают в нижнюю вторичную камеру, где дожигаются в присутствии кислорода (якобы).

В действительности, образовавшийся синтез-газ начинает гореть еще в первичной топке, поскольку вентилятор подает избыточный воздух. Во вторую камеру направлен лишь факел пламени…и все. Дальше продукты горения движутся по жаровым трубам теплообменника, нагревают теплоноситель и улетают в дымоход.

Дополнение. Есть другая конструкция отопителей – без вентилятора, вторичная камера расположена вверху. С точки зрения пиролиза концепция неработоспособна, агрегат функционирует как обычный водогрейный котел на дровах, хотя стоит вдвое дороже классических аналогов.

Сторонники пиролизных теплогенераторов (к таковым относятся производители данного оборудования, продавцы и домашние мастера-умельцы) приписывают своим ТТ-котлам следующие преимущества:

- топливо сжигается полностью, остаток в зольнике практически нулевой;

- длительность горения – 10 часов и более;

- малый объем вредных выбросов в атмосферу;

- высокая экономичность за счет КПД 86…90% (показатели производителей) по сравнению с традиционными котлами эффективностью 75%.

Попытаемся разобраться в правдивости перечисленных утверждений. Момент первый: если топливник загружать сухими дровами (такие требуются согласно инструкции по эксплуатации отопителя), то после сжигания останется мелкий пепел. Создаваемый вентилятором и ускоряющийся в форсунке воздушный поток попросту выдует легкий остаток в дымоход.

Результат – практически пустой зольник, иллюзия полноты сгорания. Если заложить сухую древесину в классический ТТ-котел с турбонаддувом, получите аналогичный остаток – немного пепла на дне. То есть, полнота сжигания зависит от качества топлива, а не конструкции теплогенератора.

Замечание. Закладка сырых дров влажностью свыше 50% даст негативный результат в любом котле. Рассматривать подобные варианты бессмысленно.

Кратко дадим ответы на оставшиеся утверждения:

- Продолжительность горения 10—12 часов соответствует действительности. Другое дело, что показатель достигается за счет размеров топливной камеры (100 литров и больше), куда помещается много дров. Пиролиз абсолютно ни при чем.

- Заверения об экологичности котла правдивы. Вентилятор нагнетает воздух с избытком, токсичных газов образуется очень мало. В режиме ожидания кислород в топку не поступает, дрова медленно тлеют и количество вредных выделений увеличивается.

- КПД котла 90% — сказки. В режиме активного горения принцип работы котла аналогичен турбированным версиям традиционных агрегатов, чья эффективность не превышает 75%. При отключении вентилятора пламя затухает, тлеющие угли выделяют мало теплоты.

Вывод. Приобретение газогенераторной модели твердотопливного котла – затея весьма сомнительная. Агрегат втрое дороже обычных версий и вдвое тяжелее из-за футеровки. Самодельные теплогенераторы, как правило, надежнее и дешевле заводских, но чересчур громоздкие. По экономичности и другим характеристикам они не выигрывают у классических ТТ-котлов с турбиной либо цепным регулятором тяги.

Наше мнение подтвердит известный эксперт–практик в своем видеоролике:

Заключение

В целом пиролиз – явление довольно полезное, широко применяемое в промышленной химии. На бытовом же уровне пиролитические процессы используются нечасто, хотя генерация горючих газов происходит в любой дровяной печи или котле. Так что покупать дорогущие пиролизные модели бессмысленно.

Источник