- Клещи грузоподъемные что это

- Полуавтоматические и автоматические клещевые захваты

- Полуавтоматические клещевые захваты

- Клещи металлургические

- Металлургические клещи: сфера применения

- Грузозахватное оборудование от завода Кранкомплект

- Захваты для рельсов. Какие бывают?

- Классификация

- Особенности изготовления и применения

Клещи грузоподъемные что это

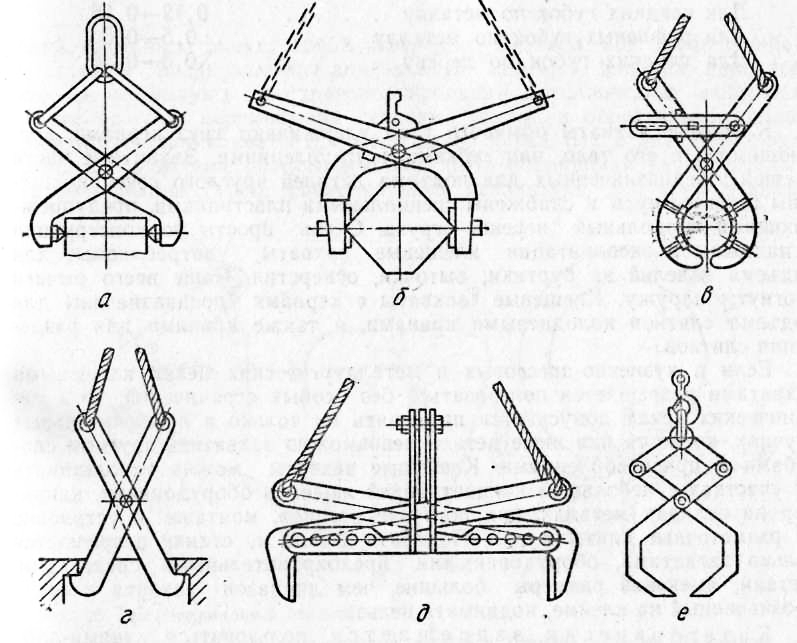

Клещевые захваты (рис. 1) состоят из двух рычагов (лап), связанных общей осью или корпусом, и тяг, соединяющих рычаги с известным кольцом, за которое захваты навешивают на крюк грузоподъемного механизма. При подъеме груза клещевыми захватами усилие сжатия рычагов зависит от массы груза, соотношения, плеч рычагов, конфигурации груза и угла стягивания. Подъемная сила клещевых захватов пропорциональйа усилию сжатия рычагов и силе трения между грузом и зажимными губками.

Клещевые захваты удобны в работе, быстро схватывают и освобождают груз. Изменяя размеры захватывающей части рычагов, ими можно транспортировать грузы самой различной формы и размеров. Широкое распространение клещевые захват» получили в металлуj- л-ческом, кузнечно-прессовом и литейном производствах при транспортировании слитков, литых заготовок, поковок и т. п.

Рекламные предложения на основе ваших интересов:

Особенно удобно использовать клещевые захваты при посадке раскаленных изделий в печь, а также при подаче изделий к молотам и прессам для обработки.

Общим недостатком клещевых захватов является самопроизвольное открывание их и освобождение груза, как только последний столкнется с каким-либо препятствием или с поверхностью разгрузочной площадки. Чтобы груз самопроизвольно не освобождался, захваты оборудуют специальными зажимными и запорными устройствами.

Для надежного захвата грузов необходимо, чтобы коэффициент трения между зажимными губками и поверхностью захватываемого груза был не ниже следующих значений

Для гладких губок по металлу….. 0,12—0,15

Для рифленых губок по металлу …. 0,5—0,6

Для гладких губок по дереву ….. 0,3—0,35

Клещевые захваты обычного типа удерживают груз кернами, врезающимися в его тело, или губками с углублениями. Захватные части клещей, предназначенных для подъема деталей круглого сечения, должны быть выгнуты и снабжены специальными пластинками, предупреждающими продольный перекос груза. Очень просты по конструкции и надежны в эксплуатации клещевые захваты, употребляемые для подъема изделий за буртики, выточки, отверстия. Чаще всего рычаги отогнуты наружу. Клещевые захваты с кернами предназначены для подъема слитков колодцевыми кранами, а также кранами для раздевания слитков.

Если в кузнечно-прессовых и металлургических цехах клещевыми захватами разрешается пользоваться без особых ограничений, то в механических цехах допускается применять их только в исключительных случаях, когда те или иные детали невозможно захватить другими способами и приспособлениями. Клещевые захваты можно использовать на участках с небольшой концентрацией людей и оборудования, например на складах металла, при погрузке вагонов, монтаже и установке на разметочные плиты и т. п. Подавать детали на станки разрешается только захватами, оборудованными предохранительными средствами. Детали, имеющие размеры большие, чем диапазон захвата клещей, обозначенный на клейме, поднимать нельзя.

Категорически запрещается пользоваться какими-либо прокладками и подкладками под губки рычагов захвата, а в случае необходимости применения подкладок их нужно прочно закрепить на захватах и испытать под нагрузкой. Брать детали клещевыми захватами нужно на полную высоту губок по центру тяжести груза. Обычно клещевые захваты предназначены для одновременного транспортирования только одной детали и изделия. Брать грузы разрешается захватами лишь с исправными губками или заостренными кернами. При строповке шлифованных и полированных изделий клещевые захваты применять не рекомендуется. Перемещение грузов клещевыми захватами на высоте более 0,6 м от уровня пола цеха не разрешается.

Запрещается транспортировать грузы клещевыми захватами над людьми и ценным оборудованием, станками.

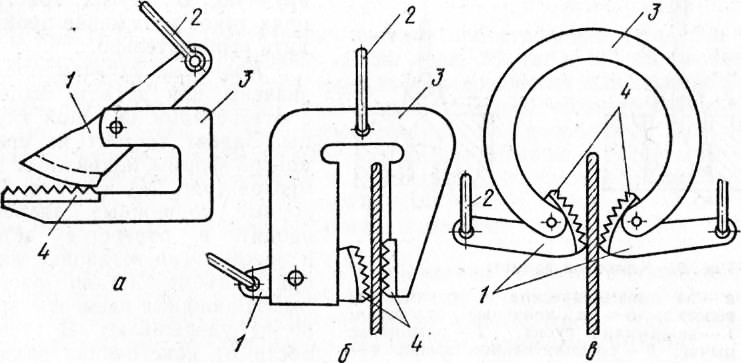

Эксцентриковые захваты, используют как захватные элементы стропов, траверс и других грузозахватных устройств. Они состоят из фигурной струбцины и прижимного рычага с эксцентриковой зажимной губкой, связанных между собой осью. Эксцентриковые захваты предназначены для захвата плоских изделий, наиболее часто их используют для транспортирования металлических листовых материалов. Для перемещения стальных листов в вертикальном положении применяют захваты одностороннего и двухстороннего действия, которыми может быть оборудован универсальный или облегченный строп. Такие захваты используют для оборудования многоветвевых стропов и траверс. Захват и удержание металлических листов в эксцентриковых захватах происходит из-за сил трения, действующих в месте прижима листа к скобе под давлением эксцентриковой губки. Возникающее усилие прижима прямо пропорционально массе поднимаемой детали, поэтому их относят к самозажимающим захватам. При вертикальном перемещении листа необходимо перед подъемом создать в захвате небольшое начальное натяжение рычагом вручную. В других конструкциях такое натяжение производить необязательно.

Клиновые захваты предназначены для захвата изделий с отверстиями большой глубины. Захват состоит из специальной формы подвижных элементов (рис. 24) и клина. Распорные подвижные элементы вводят в отверстие детали и между ними вставляют клин; при подъеме детали распорные подвижные элементы прочно ее удерживают. В зависимости от конструкции захвата и детали подъем ее можно производить за клин или за подвижные распорные элементы.

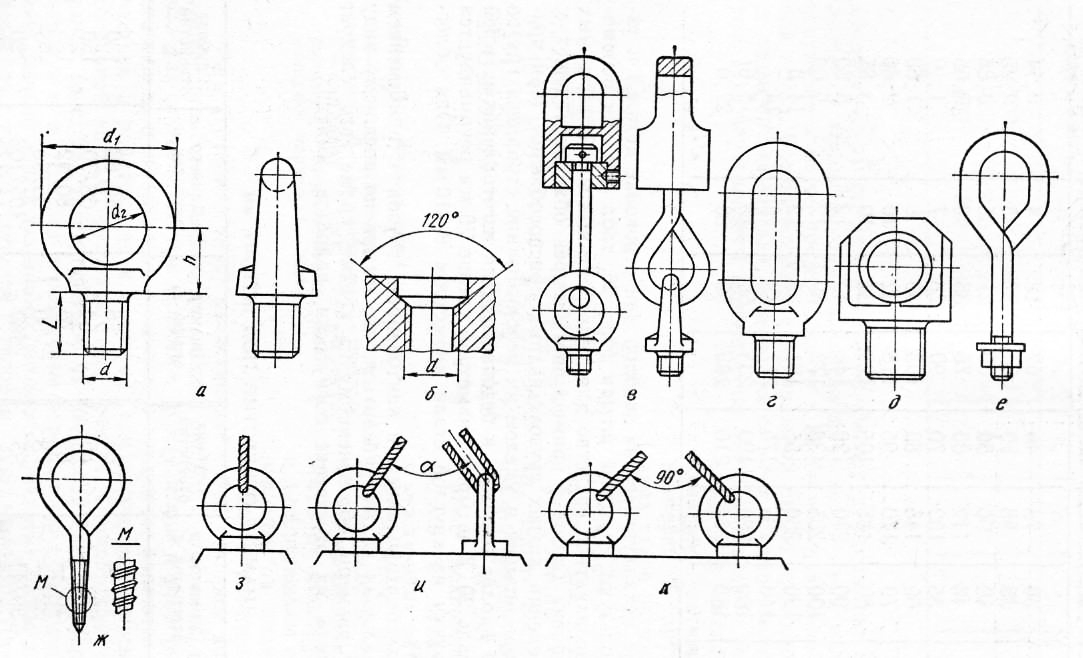

Рым (грузовой винт) представляет собой стальное кольцо, закрепляемое резьбовой частью на деталях машин и агрегатах, предназначенное для подъема их при монтаже, перемещении и разборке. Рымы, постоянно закрепленные на машинах и агрегатах, являются их составной частью, а работающие в качестве грузозахватных приспособлений — составной частью грузозахватных средств. Стандартные обыкновенные рымы устанавливают на электродвигателях, корпусах редукторов и т. п. Используя различные переходники с наружной и внутренней резьбой или с фланцами, можно применять рымы для строповки различных грузов (деталей, узлов и оборудования). При зацепке за рымы нужно учитывать угол между натянутыми ветвями стропа, число рымов и ветвей, так как при большом угле наклона ветвей возникают большие усилия на рымы В случае отсутствия указаний о методе строповки за рымы, стропы следует располагать только вертикально. Погнутые рымы или с сорванной резьбой применению не подлежат.

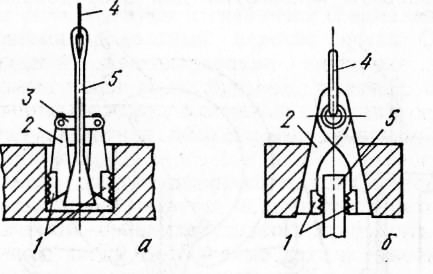

В практике металлургических заводов при строповке деталей и узлов часто используют грузовые штыри как вспомогательное грузозахватное средство для универсальных или облегченных стропов. Строповка грузов с применением штырей обходится дешевле, чем при применении других грузозахватных приспособлений. При правильном подборе штырей и умелом их использовании строповка грузов с их помощью вполне надежна и безопасна. Для изготовления штырей используют сталь. К штырям диаметром свыше 76 мм рекомендуется приваривать ручки из круглой стали диаметром 8—10 мм Они облегчают строповку.

Перед транспортированием и кантованием грузов с применением штырей стропальщик должен убедиться, что штыри по внешнему виду соответствуют размеру, обозначенному на клейме, кроме того, следует проверить штырь на отсутствие погнутости, надрезов, вмятин.

При строповке деталей в вертикальном положении категорически запрещается вставлять штыри в отверстия головками вниз или пользоваться штырями без буртиков. Штыри, работающие в горизонтальном положении, нужно вставлять в отверстия детали на полную длину до упора буртиком. Если глубина отверстий недостаточна, то использовать штыри нельзя. При строповке за штыри, установленные в вертикальном положении, для уменьшения изгибающего момента строп накладывают как можно ближе к изделию.

Категорически запрещается поднимать груз, когда строп находится за фиксирующей выточкой штыря или изделие закреплено не за грузовой штырь необходимых размеров, а за случайный предмет.

Источник

Полуавтоматические и автоматические клещевые захваты

Для работы с грузоподъёмными механизмами и безопасного перемещения штучных грузов применяются клещевые захваты. Клещевой захват — это система представляющая рычаг, ножницы, и загнутые концы которые охватывают груз (балка, рельса, круглое литьё).

Полуавтоматические клещевые захваты

Полуавтоматические клещевые захваты — это устройство для автоматического захвата груза и перемещения, с последующим освобождением вручную. Состоит он из двух щёк, коромысла, колец.

Выделяют следующие виды:

— с кёрнами на прижимных губках

— с углублениями на прижимных губках

— с рычагами для изделий круглого сечения

— с выгнутыми рычагами для транспортировки за отверстия

— универсальные (под любой размер изделий)

— для продукции с негабаритными размерами.

Полуавтоматические клещевые захваты применяются в следующих производствах:

— металлургическом

— кузнечно-прессовом

— литейном.

Основными преимуществами такого вида захватов считаются:

— не высокая цена

— не большой вес

— отсутствие в необходимости дополнительного оборудования.

Наряду с этим существуют и недостатки полуавтоматических клещевых захватов:

— сфера применения ограничена

— самораскрытие

— присутствие человека.

Для современной промышленности выпускается большой ряд полуавтоматических клещевых захватов, обеспечивающих удобство в различных видах работ:

КЗВ1-0,6 — предназначен, для подъёма бордюр, с помощью одного или двух захватов. Имеет шипы для более надёжной фиксации.

КЗВ2-0,5 – специальное устройство для железнодорожных колёс.

КЗВ4-0,6 – захват для труб, округлых балок, брёвен.

КЗВ5-2,0 – служит для бетонных свай, есть возможность настройки на несколько размеров.

КЗВ7-10,0 – для транспортировки рулонов из цветных металлов.

КЗВ35-0,1 – позволяет перевозить круглые изделия.

КЗВ91-0,45 – трёхточечный полуавтоматический захват для выгрузки бочек диаметром 559 мм и объёмом 210 л.

ЗКБ-0,1-950-1060 – предназначены для железобетонных плит и изделий.

Источник

Клещи металлургические

ООО «Завод Кранкомплект» предлагает новый вид продукции – клещи металлургические. Это разновидность грузозахватных приспособлений, используемых в производственных цехах. Разработанные для слябов и блюмов, они значительно упрощают транспортировку и штабелирование этих изделий. Купить их можно, связавшись с нашим менеджером одним из способов, указанных в разделе «Контакты».

Металлургические клещи: сфера применения

Металлургические клещи созданы для подачи слитков, блюмов и слябов в печи, а далее — к прессам. Они легко внедряются в производственный процесс и значительно ускоряют работу всей линии. Основные рабочие операции, которые может выполнять устройство:

Представленное в каталоге Завода Кранокомплект оборудование подходит для работы со слябами и блюмами. Если вам требуется грузозахватное приспособление для другого вида продукции, свяжитесь с нашим менеджером.

Грузозахватное оборудование от завода Кранкомплект

«Завод Кранкомплект» занимается разработкой и производством грузозахватных устройств для металлургических предприятий. Мы предлагаем 2 вида клещей для мостовых кранов грузоподъемностью до 150 тонн. Оборудование имеет одинаковый принцип работы, но разные технические параметры. Характеристики доступных устройств можно увидеть в таблице ниже.

| Характеристика | Клещи металлургические, 46 тонн | Клещи металлургические, 110 тонн |

| Грузоподъемность, т | 46 | 110 |

| Минимальное раскрытие, мм | 1000 ±10 | 1000±10 |

| Максимальное раскрытие, мм | 2160 ±15 | 2250±15 |

| Сборочные единицы | сварные | сварные |

| Материалы изготовления | Ст3сп5, 09Г2С, Сталь 45 | Ст3сп5, 09Г2С, Сталь 45 |

| Масса, т | 17 | 37 |

Механические металлургические клещи полностью выполнены из сварных элементов. Данная продукция соответствует общим правилам НПАОП.

Интересует возможность заказа или цена на изделие? Позвоните нам или напишите через форму обратной связи, и мы предоставим информацию по данному оборудованию.

Источник

Захваты для рельсов. Какие бывают?

Классификация

Захваты для рельсов ручного типа различаются по виду механизма удержания, который может быть:

В клещевых рельсовых захватах удержание рельса производится смыканием шарнирно-подвижных половинок клещей, удерживаемых силой натягиваемого стропа. Кроме того, размыкание предотвращается весом самого рельса, вектор которого направлен вниз. Таким образом, возникает пара противоположно направленных сил, фиксирующая клещи в требуемом положении (фактически устанавливаемый зев определяется размером рельса).

В вилочном захвате удерживающим фактором является момент от пары сил, которая возникает в момент равноосного расположения захвата относительно центра тяжести сечения. В отличие от предыдущей разновидности захвата, удержание производится не мгновенно, а после самопроизвольного проворота рельса до касания с тыльной стенкой вилки.

Усилие рычажных захватов возникает при приложении поперечных сил, действующих в перпендикулярной плоскости. Эти силы создают либо рабочие, переносящие рельс, либо гидроцилиндр мостового крана. Рычажные захваты наименее надёжны, а при ручном приводе ещё и отличаются повышенными размерами плеч рукояток.

В качестве противоугонных захватов для козловых кранов часто используют комбинированные устройства. Наиболее распространены клещевые захваты с грузовым клином. На шкиве пара клещей, на щёки которых подвешивается грузовой клин. В плотном контакте с ним находятся два рычага, на противоположных концах которых имеются рабочие щёки, спрофилированные по конфигурации рельса. Рычаги принудительно сведены пружиной. При подъёме захвата клин, преодолевая сопротивление пружины, разводит концы рычагов в противоположные стороны, обеспечивая механическое удержание рельса.

Безопасность действия захватов прочих конструкций требуемую безопасность обеспечивают поворотные фиксаторы, которые соединяют половинки захватных приспособлений перед началом использования. Используют также фиксаторы в виде резьбовых штифтов.

Особенности изготовления и применения

Как и любые другие ответственные детали грузоподъёмных устройств, в захватах для рельсов необходимо использовать только кованую конструкционную качественную сталь по ГОСТ 1050-81 марки не ниже, чем сталь 45. Захваты, детали которых изготовлены по технологии обработки резанием, использовать запрещается, поскольку образующиеся при этом концентраторы напряжений могут привести к внезапному разрушению приспособления. Все соединяющие и крепёжные части захватов – серьги, крюки, оси – подвергаются закалке ТВЧ. Исходная твёрдость деталей крановых захватов должна обеспечивать их износостойкость при приложении нагрузок, не менее чем в 6 раз превышающих массу переносимого с их помощью груза.

Технические условия на захваты для кранов предполагают их применение для рельсовых профилей марок Р43…Р75, при максимальных усилиях 1600…4000 кг (для комбинированных захватов – до 8000 кг).

При использовании механизированного удержания рельса все виды захватов (кроме рычажных) могут функционировать с применением траверс, которые обеспечивают более равномерную нагрузку на крюк.

Пример обозначения клещевого рельсового захвата для крана: ЗР-1/Р65, где 1 указывает на предельную грузоподъёмность устройства (1 тонна), а Р65 означает, что приспособление должно применяться для рельсового профиля Р65 по ГОСТ 16210-77, ГОСТ 8161-75, ГОСТ 7174-75 или ГОСТ 7173-54.

Условное обозначение вилочного рельсового захвата: АТК.ЗР В-2,0-Р50, где В означает «вилка», 2,0 – предельная грузоподъёмность захвата в тоннах, Р50 – размер профиля рельса. Аналогично маркируются и захваты рычажного типа, но вместо буквы В ставится буква Р.

При производстве захватов для рельс должна быть выдержана технология их производства, которая оговаривается ТУ-3178-003-87879481-2010. При отсутствии в сертификате на продукцию норм данных ТУ, она не должна поступать в реализацию, либо подвергаться проверке.

Источник